应用案例

康耐德智能的药片/胶囊缺陷检测系统结合了机器视觉与自动化技术,专注于药品生产中的质量控制,尤其在高速生产环境下实现高精度缺陷筛查。

以下是该系统的核心特点、技术方案及应用场景的综合分析:

一、核心检测能力

缺陷类型覆盖广泛

物理缺陷:检测药片/胶囊的破损、裂纹、缺粒、异物(如玻璃碎屑)及表面污渍28。

几何参数:测量尺寸偏差(如直径、长度)、形状异常(如畸形胶囊)25。

颜色与外观:通过色差分析识别变色、印刷模糊等问题5。

高速检测与高精度

检测速度:支持每秒5件(如胶囊)的快速分拣,适应大规模生产线需求2。

精度等级:图像分辨率达10μm/pixel,缺陷识别率高达99%23。

二、技术方案与硬件配置

光学与成像系统

光源设计:采用多类型LED光源(环形光、条形光等),通过灵活调整角度和颜色突显缺陷特征,减少反光干扰57。

工业相机:搭配高分辨率CCD镜头(如CSR系列),支持远心镜头放大微小缺陷,确保图像采集清晰57。

特殊成像技术:可选3D视觉或近红外成像,用于内部异物检测或复杂表面分析35。

软件算法与智能化

深度学习模型:基于卷积神经网络(CNN)分类缺陷类型,如划痕、污渍,并支持语义分割定位缺陷区域5。

无代码二次开发:提供模块化软件平台,用户可通过图形界面快速配置检测逻辑,适配不同药品规格5。

实时性与兼容性:支持GPU加速处理,与多种品牌工业相机(如Basler)无缝对接,确保系统扩展性5。

自动化集成

联动生产线:通过PLC控制实现自动剔除不合格品,减少人工干预8。

数据追溯:记录检测结果(含图像、时间戳、批次号),符合医药行业数据合规性要求5。

三、应用场景与行业适配

固体制剂检测

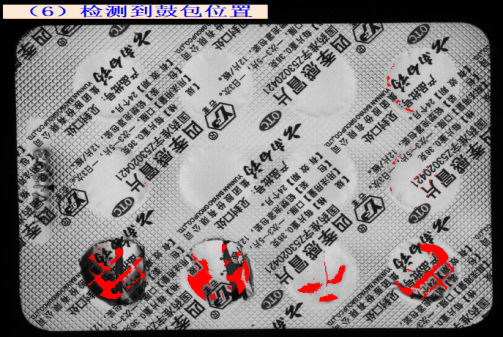

泡罩包装:检测铝箔密封完整性、药片漏装或破损8。

瓶装药品:识别瓶盖松动、标签错贴及液位异常5。

胶囊生产线

畸形分拣:在包装前快速剔除形状异常或混装的胶囊,产能适配达数万粒/小时28。

透明/双色胶囊:通过多光谱成像区分内部异物或材质缺陷6。

多行业扩展

除医药领域外,该系统还可应用于电子元件溢胶检测(如IC封装)、五金件尺寸测量等场景,体现技术通用性5。

四、竞争优势与行业挑战

优势亮点

高性价比:LED光源寿命超10万小时,综合维护成本低于传统荧光灯系统7。

灵活适配:模块化设计支持快速切换检测模板,适应不同药企的包装规格差异58。

应对挑战

高速生产匹配:通过高帧率相机(如300mm/s拍摄速度)与并行计算优化,平衡速度与精度35。

复杂表面处理:利用偏振镜与多角度光源组合,解决药品包装反光干扰问题7。

五、典型产品案例

药品检测视觉系统

功能:分拣畸形胶囊,检测速度5pcs/s,基于轮廓与色差特征实现24小时连续分拣2。

IC表面缺陷及溢胶检测系统

扩展应用:技术复用至医药领域,检测药片表面污渍与封装完整性5。

康耐德智能的系统通过软硬件协同创新,在医药行业实现了高效、精准的缺陷检测,同时兼顾灵活性与合规性需求。如需进一步了解技术参数或定制方案,可参考其官网或联系供应商获取详细资料