技术支持

康耐德智能硅锭切割定位ccd视觉系统

Date:2025-09-04

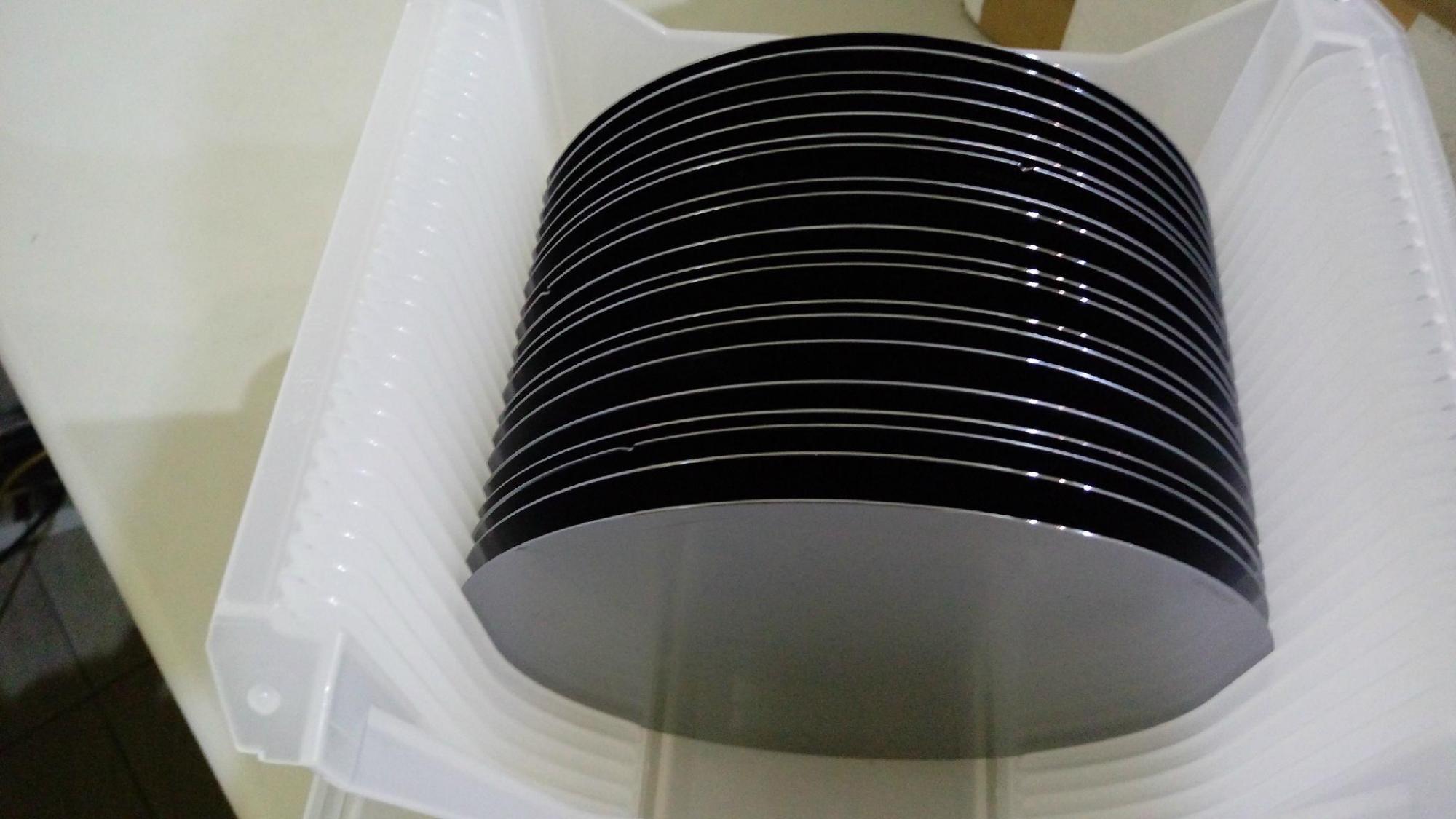

在半导体制造流程中,硅锭需要被精确切割成薄片(即晶圆),以便后续加工。切割的精度直接影响到晶圆的质量和后续生产的良品率。视觉定位系统在这一过程中发挥着至关重要的作用。

康耐德智能的CCD视觉定位系统,可能会具备以下特点:

高精度定位:采用高分辨率的CCD相机和先进的图像处理算法,能够亚像素级地识别硅锭的位置、角度和特征,确保切割路径的精确对准,减少材料浪费。

抗干扰能力:半导体制造环境复杂,可能存在光照变化、粉尘等干扰。优秀的视觉系统通常具备抗光照变化、抗遮挡的能力,能够在复杂条件下稳定工作2。

自动化与智能化:系统能够自动完成图像采集、特征提取、位置计算,并引导切割设备进行精准作业,提升自动化程度,减少人工干预。

数据追溯与分析:部分系统可能集成数据管理功能,记录切割过程中的定位信息、缺陷数据等,便于生产追溯和工艺优化47。

⚙️ 系统可能的构成

一套完整的硅锭切割定位CCD视觉系统通常包含:

工业相机(CCD/CMOS):高分辨率、高帧率的相机用于捕获硅锭的清晰图像。

光学镜头:选择合适的镜头以匹配视野和精度要求。

照明系统:特定的光源(如背光、同轴光、环形光)来凸显硅锭的特征,减少反光、阴影等干扰。

图像处理软件:这是系统的核心,负责运行定位、测量和检测算法。可能会用到传统的机器视觉工具(如边缘检测、Blob分析)或集成深度学习技术35来处理更复杂的特征。

控制系统:与切割设备(如激光切割机、线锯)进行通信,输出定位结果并引导其运动。