技术支持

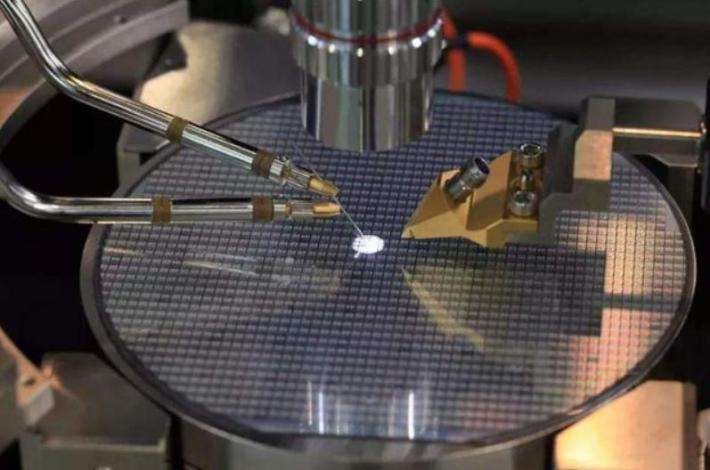

晶圆光刻对准视觉系统是半导体制造中用于确保晶圆与掩膜版精确对准的关键设备。

1. 技术架构

晶圆光刻对准视觉系统通常由以下几部分组成:

高分辨率工业相机:用于捕捉晶圆和掩膜版上的对准标记图像。

光学成像系统:包括远心镜头和稳定的光源,以确保图像的清晰度和对比度。

图像处理算法:通过模式匹配和特征提取算法,计算对准标记的中心坐标。

控制系统:根据图像处理结果,控制晶圆或掩膜版的移动,实现精确对准。

2. 应用场景

晶圆光刻对准视觉系统在半导体制造的多个环节中发挥重要作用:

光刻工艺:在光刻过程中,对准系统通过识别晶圆上的对准标记(如缺口、标记点等),确保掩膜版与晶圆的图形准确对准。

刻蚀工艺:在刻蚀过程中,对准系统用于检测线宽与轮廓,确保刻蚀精度。

后道工艺:在划片环节,对准系统依据缺口位置自动规划切割路径,减少街边损耗。

3. 精度与效率

高精度定位:视像自动对准系统的对准精度可优于1μm。

快速响应:系统能够在毫秒级完成对准标记的识别和位置调整。

高成功率:在实际生产中,对准成功率可达97%以上,片异常率低于人工对准。

4. 系统优势

非接触式测量:避免对晶圆造成机械损伤。

适应复杂环境:系统具备抗反光处理能力,能够适应晶圆表面的镜面反射。

智能化:采用AI视觉系统,通过训练大量图像数据,提高对准标记的识别准确率。

5. 实际案例

自动对准系统在实际生产中,通过高分辨率工业相机和先进的图像处理算法,实现了晶圆和掩膜版的自动对准。该系统在批量生产中验证,对准精度优于1μm,对准成功率可达97.96%,片异常率为0.00%。

总结

晶圆光刻对准视觉系统凭借其高精度、快速响应和智能化的特点,已成为半导体制造中不可或缺的设备。它不仅提高了生产效率,还显著提升了产品的良率和质量。如果您需要进一步了解或定制该系统,建议联系相关技术供应商以获取更详细的技术参数和解决方案。