服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

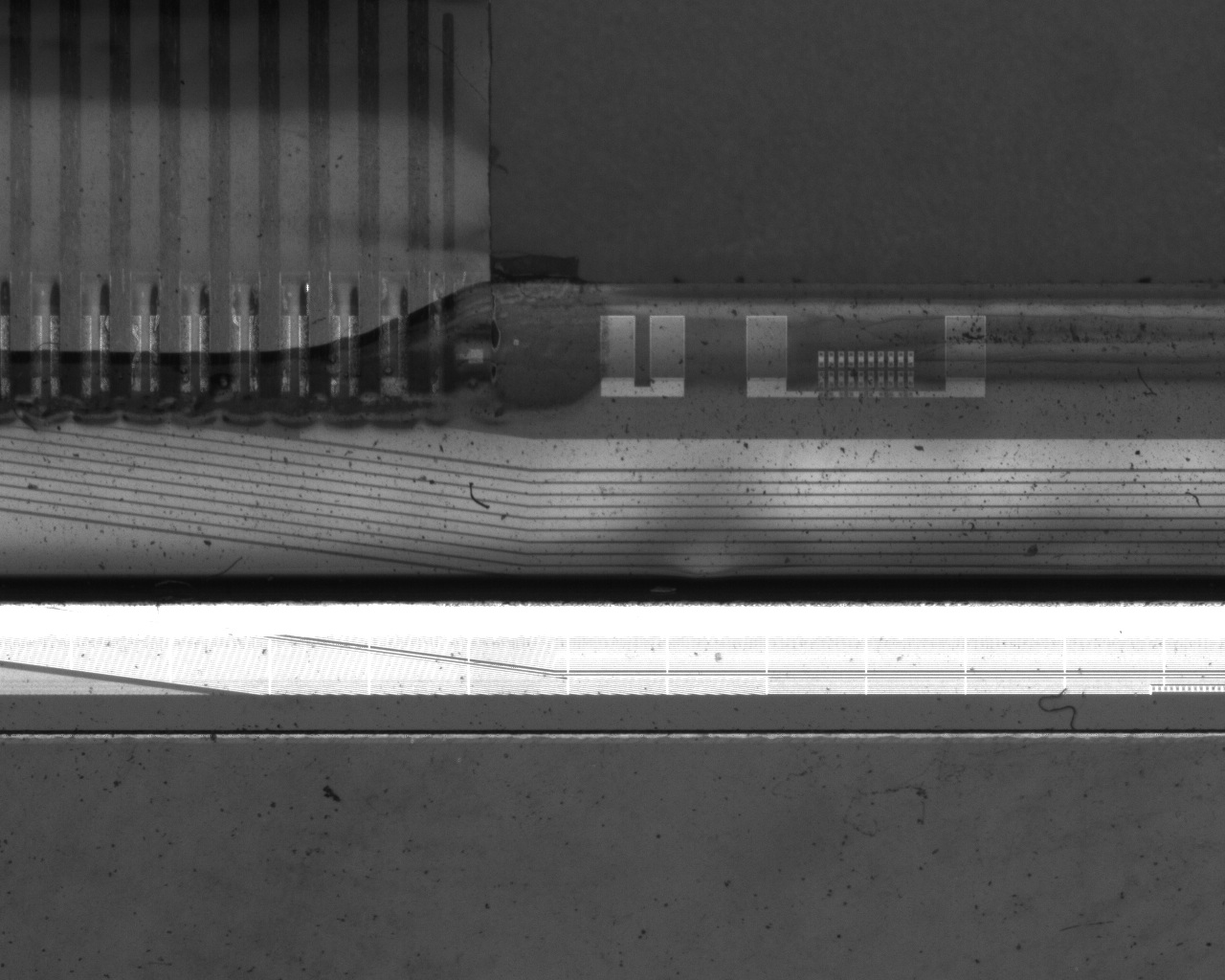

FPC点胶异物视觉检测系统的核心目标是在点胶工序前后,自动检测FPC(柔性电路板)表面是否存在影响点胶质量和产品可靠性的外来异物或缺陷。

如果说“定位系统”是系统的“眼睛和大脑”,那么“异物检测系统”就是一位 “超级质检员” ,确保点胶操作是在一个洁净、合格的基板上进行的。

一、 为什么要进行异物检测?

在FPC点胶(尤其是芯片封装、元器件贴合)前,表面若存在异物,会导致:

1. 点胶位置偏差:胶水被异物垫高,导致粘接高度不准、溢胶或虚焊。

2. 电气短路:导电异物(如金属碎屑、锡珠)可能导致电路短路。

3. 可靠性风险:非导电异物(如灰尘、纤维、塑料碎屑)会导致粘接不牢,长期使用后脱落引发故障。

4. 堵塞点胶针头:飞扬的异物可能污染点胶阀。

因此,该检测是提升产品良率(Yield) 和可靠性(Reliability) 的重要前置关卡。

二、 系统检测目标(What to Detect)

检测的异物和缺陷类型通常包括:

颗粒类异物:灰尘、纤维、金属碎屑、锡球/锡渣。

污染物:油渍、手指印、水渍、助焊剂残留。

基板缺陷:划伤、压痕、褶皱、铜箔露铜、覆盖膜破损。

工艺异物:来自前道工序的残留物,如切割毛刺、冲型残屑。

三、 系统核心挑战

FPC自身特性使得异物检测极具挑战:

1. 低对比度:异物(如透明纤维、白色灰尘)与FPC背景(可能为黄、绿、白色阻焊膜)颜色/灰度接近。

2. 复杂纹理背景:FPC上有走线、焊盘、字符、网格等固定图案,容易与异物混淆。

3. 高反光表面:金手指、裸铜焊盘等区域反光强烈,会掩盖异物或产生镜面反射伪影。

4. 柔性形变:每次放置的平整度有细微差异,导致固定位置的参考图像匹配失效。

5. 异物多样性与随机性:异物形态、大小、位置不固定,难以用简单规则描述。

四、 系统核心硬件构成

1. 高分辨率相机:通常需要比定位系统更高分辨率的相机,以捕捉微小异物(如10μm级别)。线阵相机适合高速高精扫描,面阵相机更常用。

2. 精密光学镜头:远心镜头能消除因高度变化带来的放大倍率误差,对于有翘曲的FPC尤其重要。

3. 核心 特种光源系统:这是异物检测成败的绝对关键。必须采用能凸显异物、抑制背景的照明方案,常见组合包括:

多角度环形光:从不同角度照射,凸显物体表面凹凸(如颗粒的阴影)。

同轴光:用于检测平整表面的划伤、凹坑。

低角度条形光:近乎平行照射,使平坦区域暗、凸起异物亮,非常适合检测凸起的颗粒和纤维。

穹顶光/积分球光:提供均匀无影照明,减少反光干扰,适合检测颜色差异。

多光谱/偏振光:用于区分特定材质的异物(如金属反光特性)。

4. 高性能处理平台:由于算法复杂,通常需要更强的计算能力(如工业PC+GPU),以在节拍内完成大尺寸图像的处理。

5. 分选机构:与PLC联动,根据检测结果(OK/NG)将FPC分流到不同料道。

五、 核心算法与技术

传统方法与AI方法并存且常结合使用:

1. 传统图像处理算法(适用于规则背景或特定场景):

差分法/参考比对法:采集一张“标准良品”图像作为模板,将待检图像与之做像素级差分。对背景稳定、无纹理的简单FPC有效。

Blob分析:二值化后分析连通域的面积、圆度、长宽比等特征来筛选异物。

纹理分析:使用傅里叶变换、小波变换等方法分析背景纹理,过滤掉规则纹理,保留异常的异物信号。

形态学处理:用于增强或分离特定形状的异物。

2. 基于深度学习的AI算法(当前主流和趋势,应对复杂场景):

分类模型:判断整张图像“有异物”或“无异物”。简单但无法定位。

目标检测模型(如YOLO, Faster RCNN):最常用。能直接定位图像中异物的边界框,并给出类别(如纤维、金属屑)。适合检测明显、离散的异物。

语义分割模型(如UNet, DeepLab):更精细。能为图像中每个像素分类,精确勾勒出异物(尤其是形状不规则的污染物、划痕)的边缘轮廓。能计算异物的精确面积和位置。

异常检测/无监督学习:仅用大量良品图像进行训练,学习“正常”的样子,任何偏离“正常”模式的区域都被判定为异常。特别适合未知类型、难以穷举的缺陷检测,但误报率可能较高。

与“点胶视觉定位系统”的关系与集成

在实际产线中,这两个系统常常是协同工作甚至一体化集成的:

顺序作业:先进行异物检测,通过后再进行视觉定位与点胶。这是最稳妥的流程。

功能复用:有时会使用同一套相机和光源,通过不同的照明模式和软件算法,先后完成“定位”和“检测”两项任务,以节省成本和空间,但对系统硬件和软件调度要求更高。

数据闭环:检测系统的数据可以反馈给前道工序(如清洗、切割),用于工艺优化和问题溯源。

FPC点胶异物视觉检测系统是高端智能制造中质量控制环节的核心体现。它利用先进的光学成像和智能图像分析技术,解决了人眼检测效率低、易疲劳、标准不一的问题。随着FPC线路越来越细密,点胶精度要求越来越高,以及 “零缺陷” 生产理念的推广,这套系统已从“可选”逐渐变为 “必备” 。其技术核心在于 “成像” 与 “算法” 的深度融合,尤其是深度学习的应用,让系统具备了应对复杂背景和未知异物的强大能力。

FPC点胶形状缺陷视觉检测

2026-02-23

FPC点胶形状缺陷视觉检测

2026-02-23

FPC(柔性印制电路板)点胶形状缺陷视觉检测是电子制造行业中保证产品质量的关键环节。点胶工艺主要用于FPC上的元件固定、补强或封装,点胶的形状、位置和一致性直接影响产品的可靠性和电气性能。视觉检测系统通过工业相机、光学照明和图像处理算法,自动识别各类形状缺陷,代替人工目检,提高检测效率和准确性。

FPC点胶尺寸视觉监控

2026-02-23

FPC点胶尺寸视觉监控

2026-02-23

FPC胶点尺寸视觉监控是指在柔性电路板(Flexible Printed Circuit,FPC)的生产过程中,利用机器视觉系统对点胶工艺中胶点的几何尺寸进行实时、非接触式的测量与检测。

FPC点胶体积视觉检测

2026-02-23

FPC点胶体积视觉检测

2026-02-23

FPC(柔性印刷电路板,Flexible Printed Circuit)点胶体积视觉检测是一个在精密电子制造中非常关键的工艺环节。由于FPC本身是柔性的,且点胶的精度直接影响到产品的电气性能和机械可靠性,因此对点胶体积的检测尤为重要。

康耐德智能瓶装药品瓶身标签缺陷机器视觉检测系统

2026-02-08

康耐德智能瓶装药品瓶身标签缺陷机器视觉检测系统

2026-02-08

确保每一瓶药品的标签信息100%正确、外观100%符合标准,实现零缺陷出厂,满足GMP(药品生产质量管理规范)的严格要求。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图