服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

视觉系统在精密电子点胶全流程中扮演着至关重要的角色,是实现高精度、高一致性和高效率生产的核心技术之一。它在点胶工艺的各个环节都发挥着关键作用,确保了微米级别的精度要求。以下是视觉系统在精密电子点胶全流程中的具体应用:

一、 点胶前:精确定位与引导

基板/工件定位与校准:

全局定位: 通过全局相机(通常是分辨率较低但视野较大的相机)快速扫描整个载具或基板,识别预先设置的基准点(Fiducial Marks)。这些Mark点通常设计成高对比度的几何图形(如圆形、十字形)。

坐标变换: 系统将识别到的实际Mark点位置与预设的理论位置进行比较,计算出基板在工作台上的实际位置、角度偏移以及可能的缩放比例(如果存在热膨胀或制造公差)。

坐标补偿: 根据计算出的偏移量,动态调整点胶路径的坐标原点、旋转角度和缩放比例,使点胶路径精确地与基板上的实际位置对齐。这对于处理柔性电路板(FPC)、大尺寸基板或存在定位公差的工件至关重要。

元件/焊盘识别:

目标特征识别: 使用高分辨率局部相机(或移动相机)精确定位需要点胶的具体位置,如芯片边缘、焊盘中心、连接器引脚根部、密封区域边界等。

特征匹配: 通过图像处理算法(如模板匹配、边缘检测、Blob分析、模式识别)精确识别目标的几何特征(中心点、边缘、轮廓)。

位置/姿态补偿: 即使基板已全局定位,单个元件的微小位置偏差或角度倾斜仍然可能存在。视觉系统可以精确测量这些偏差,并实时补偿点胶头的最终落点坐标和角度,确保胶点精准打在目标位置。

表面状态检查(可选但重要):

异物检测: 检查点胶区域是否有灰尘、碎屑、残留物等,避免影响点胶质量和粘接可靠性。

表面缺陷检查: 检查焊盘或元件表面是否有氧化、污染、划痕等可能影响胶水润湿性和粘接强度的缺陷。

胶路阻挡物检测: 确保计划点胶的路径上没有阻碍物(如翘起的元件引脚、飞线等)。

二、 点胶中:实时监控与过程控制

胶点位置/轨迹实时监控:

引导与纠偏: 在连续点胶(如画线、涂覆)过程中,视觉系统可实时跟踪胶嘴或已涂覆胶水的边缘位置。

闭环控制: 将实时位置与预设轨迹进行对比,发现偏差(如机械振动、平台移动误差导致)后,立即反馈给运动控制系统进行动态纠偏,确保胶线始终沿预定路径精确行走。

胶点形态实时检测:

胶点尺寸监控: 利用高速相机(通常需要高帧率和高分辨率)在点胶阀开启/关闭瞬间或胶点稳定后,快速捕捉胶点图像。通过图像分析实时测量胶点的直径(2D)或高度/体积(3D视觉)。

形状一致性监控: 检查胶点是否呈理想的圆形、椭圆形,或者胶线宽度是否均匀,是否有卫星点、拖尾、拉丝等不良现象。

胶量闭环控制: 将实时测量的胶点尺寸与设定值比较,如果超出公差范围,系统可以实时或在下一点胶前自动调整点胶参数(如气压/压力、时间、针阀开度、Z轴高度),实现胶量的闭环控制(Closed-Loop Control),显著提升一致性。

胶嘴状态监控(高级应用):

针尖堵塞/挂胶检测: 检测针尖是否有胶水积聚或部分堵塞,避免影响出胶量和胶点形状。

针尖位置/磨损检测: 监测针尖位置是否因磨损或碰撞而改变,确保点胶高度(Stand-off Height)的准确性。

三、 点胶后:质量检测与数据追溯

胶点/胶线最终质量检测:

完整性检测: 检查每个胶点是否都已施胶,有无漏点。

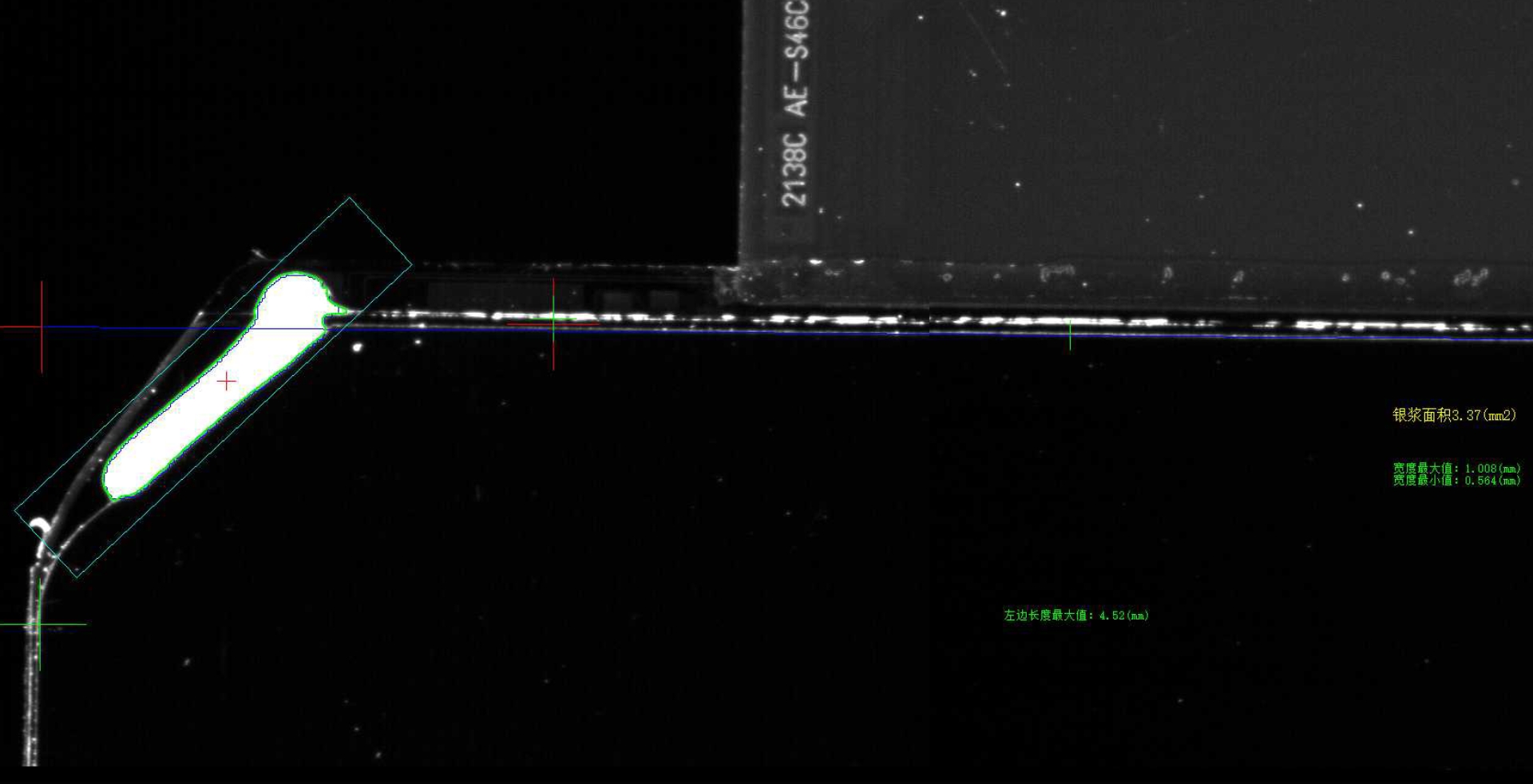

尺寸精度检测: 精确测量最终胶点的直径、高度、面积、体积;胶线的宽度、高度、长度等几何参数是否在规格范围内。

位置精度检测: 测量胶点中心相对于目标位置(焊盘中心、元件边缘)的偏移量(X, Y, θ)是否合格。

形状缺陷检测: 自动识别并分类胶点的各种缺陷,如:形状不规则、卫星点、气泡、拉丝、拖尾、胶量过多/过少、胶点塌陷/铺展过度、胶点位置偏移、污染等。

3D形貌检测(越来越重要): 使用激光三角测量、结构光或双目立体视觉等3D视觉技术,精确测量胶点/胶线的三维轮廓和高度信息。这对于需要精确控制胶量体积(如底部填充Underfill)、检查胶水爬升高度(如围坝Dam)或检测微小共面性差异的应用至关重要。

数据记录与追溯:

图像存档: 保存关键点胶位置(首件、抽检件)或所有点的检测图像,作为质量记录。

参数记录: 记录每个胶点的实际位置、尺寸、形状等测量结果,以及对应的点胶参数(时间、压力、高度等)。

SPC统计分析: 对检测数据进行实时统计分析,生成过程能力指数(如CPK),监控点胶过程的稳定性和趋势,为工艺优化和设备维护提供依据。

追溯性: 将检测结果与产品序列号绑定,实现产品质量的全程追溯。

视觉系统带来的核心价值

提升精度: 解决工件和元件的定位误差,实现微米级的点胶定位精度。

保证一致性: 克服人工作业和开环控制的波动,大幅提升胶点尺寸、形状和位置的一致性。

提高良率: 通过实时监控和100%自动检测,及时发现并剔除不良品,减少因点胶不良导致的后续组装失败或产品早期失效。

增加效率: 减少人工定位、检测和调机时间;通过闭环控制减少调试和不良品返工;支持更高速的点胶作业。

增强灵活性: 快速适应不同产品和点胶路径的切换,减少换线时间。

实现自动化与智能化: 是实现点胶全流程自动化(尤其是高精度要求)不可或缺的部分,并为智能制造提供关键数据基础。

降低成本: 减少胶水浪费、降低返修和报废成本、节省人工成本。

关键视觉技术选择考虑因素

相机分辨率: 决定可分辨的最小特征尺寸。

相机帧率: 决定实时监控和高速点胶时的捕捉能力。

镜头: 放大倍率、景深、视野范围选择需匹配应用。

光源: 合适的照明(环形光、同轴光、背光、结构光等)对获取高对比度、清晰图像至关重要。需要根据基板颜色、反光特性、胶水颜色(透明、白色、黑色等)选择。

算法: 强大的图像处理和分析算法是实现精准识别、测量和缺陷检测的核心。

2D vs 3D: 根据是否需要精确的体积或高度信息选择。3D视觉在精密点胶检测中越来越普及。

系统集成度: 与点胶机控制系统(运动控制、点胶阀控制)的深度集成是实现闭环控制和高效流程的关键。

视觉系统已深度融入精密电子点胶的“定位-点胶-检测”全流程闭环中。它不仅是“眼睛”,更是“大脑”的一部分,通过精确引导、实时监控反馈和严格的质量把关,确保了点胶工艺满足日益严苛的精度、可靠性和效率要求,是现代高可靠电子制造不可或缺的核心技术。随着机器视觉、人工智能和3D成像技术的持续发展,其在点胶领域的应用将更加深入和智能化。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图