服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

康耐德智能CCD视觉检测系统的操作流程与注意事项是一套标准化、严谨的作业规范。

康耐德智能CCD视觉检测系统标准操作流程

操作流程可分为四个主要阶段:准备工作、系统操作、结果处理与维护。

第一阶段:准备工作

1. 环境与电源检查

环境:确保检测区域清洁、无尘,光照环境稳定(避免自然光直射或频闪光源干扰)。系统安装稳固,无振动。

电源与气源:检查主电源、控制器、光源电源连接稳定。若系统有气动部件,确认气压值符合要求且稳定。

2. 硬件启动

依次打开总电源、工业电脑、图像处理控制器、光源控制器等设备电源。

启动相机、镜头盖已移除,并检查安装牢固。

3. 软件启动

在工业电脑上双击运行康耐德视觉检测系统软件。

输入正确的用户名和密码登录,根据权限进入相应操作界面。

第二阶段:系统操作(核心检测流程)

1. 选择检测程序

从程序列表中选择与当前待检产品相对应的检测方案(如“产品A尺寸检测”、“产品B外观划痕检测”)。

2. 参数校准与标定(必要时)

工具标定:若更换过镜头或相机,需进行像素标定(使用标准标定板)。

坐标标定:对于机器人引导或定位检测,需进行坐标系标定。

尺寸标定:使用已知尺寸的标准件,设置像素与实际尺寸的换算关系。

3. 上料与定位

将待检测产品放置于检测工位(手动或通过流水线自动上料)。

确保产品位置在相机视野范围内,且位置重复性在系统容差内。

4. 触发检测

手动模式:在软件界面点击“单次检测”或“开始检测”按钮。

自动模式:系统接收到传感器(如光电传感器)的触发信号后,自动执行拍摄与检测。

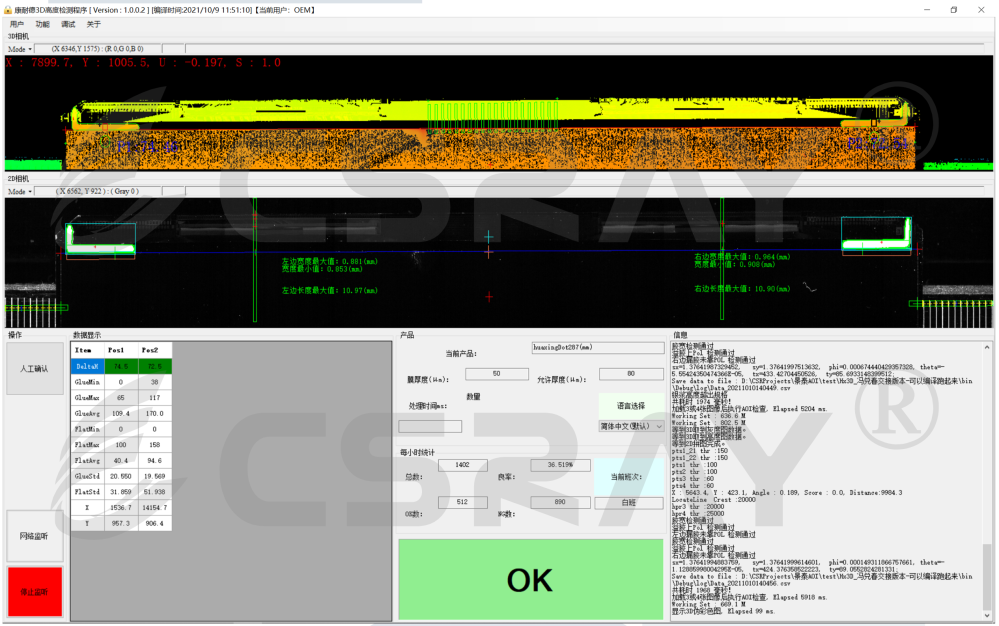

5. 图像采集与处理

系统自动控制光源点亮,相机拍摄产品图像。

软件运行预设的检测算法(如模板匹配、Blob分析、边缘检测、OCR等)对图像进行分析。

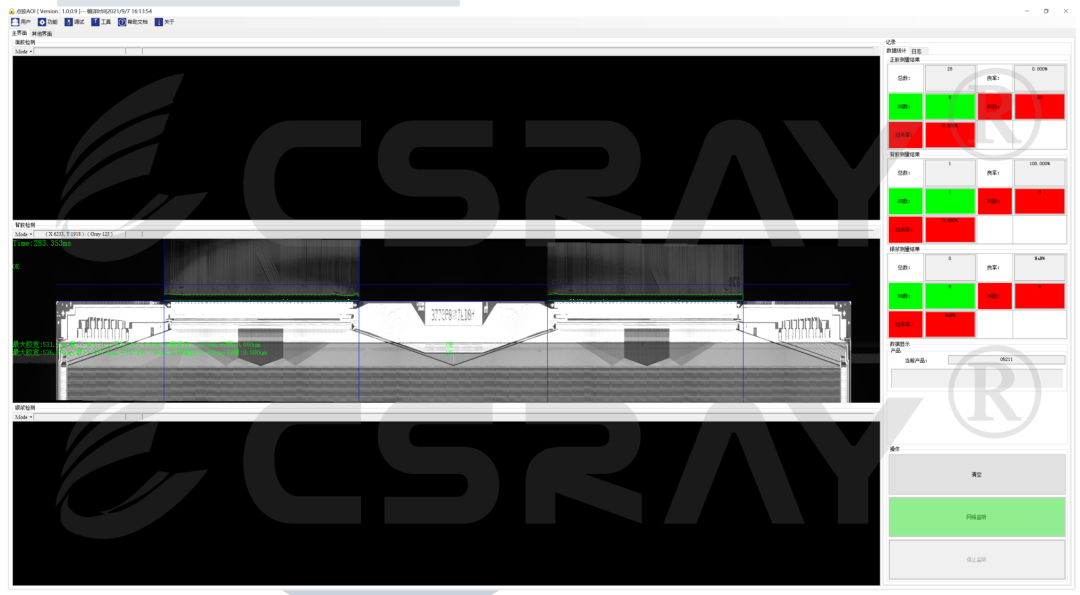

6. 结果判定与输出

系统根据预设的合格标准(如尺寸公差、缺陷面积阈值)自动判定产品“OK”或“NG”。

结果会显示在软件界面(通常用绿色/红色框或文字提示),并可通过IO端口、串口/网口发送给PLC、报警灯、剔除装置等执行机构。

第三阶段:结果处理与记录

1. 结果观察:操作员观察界面上的实时结果,注意是否有连续误判或异常。

2. 数据记录:系统通常会自动将检测结果(图像、数据、时间戳)保存至数据库或指定文件夹,以备追溯和统计分析。

3. 产品处理:根据结果,合格品流入下道工序,不合格品被自动或手动剔除。

第四阶段:停机与交接

1. 停止检测:在软件上点击“停止检测”按钮。

2. 关闭软件:正常退出视觉检测系统应用程序。

3. 关闭硬件:按照启动的逆序关闭光源控制器、相机、工业电脑等电源。

4. 现场清理:清洁镜头、检测台面,做好设备点检和交接班记录。

重要注意事项(安全、质量与维护)

安全注意事项

1. 电气安全:非专业人员勿打开电柜,勿湿手操作。检修时必须断电。

2. 光学安全:切勿用眼睛直视已开启的LED光源,尤其是高功率结构光光源,以防视觉损伤。

3. 机械安全:在自动线运行时,勿将手或身体其他部位伸入运动部件(如机械手、剔除气缸)工作区域。

质量保证注意事项

1. 环境稳定性:光照是视觉系统的生命线。必须保证光源亮度稳定,避免环境光突变。可加装防护罩。

2. 定期标定:根据使用频率,定期(如每周/每月)进行尺寸标定和系统复核,确保检测精度。

3. 程序管理:检测程序修改后必须保存并备份。不同产品切换时,务必确认加载了正确的检测程序。

4. 首件确认:批量检测前,必须使用合格品与不合格品进行首件测试,确认系统判断准确无误。

5. 样本库更新:对于外观检测,应定期收集新的缺陷样本,优化和更新检测算法模板。

操作与维护注意事项

1. 镜头与相机清洁:使用专业的气吹和镜头纸定期清洁镜头镜片,防止灰尘、污点影响成像。

2. 软件操作:操作员应经过培训,未经授权不得修改检测参数、标定数据和通讯设置。

3. 避免震动:严禁撞击或振动相机、镜头和光源,光学部件一旦移位,需重新标定。

4. 散热与防尘:确保控制箱通风口畅通,定期清理风扇滤网,防止设备过热。

5. 数据备份:定期备份系统参数、检测程序和历史数据,防止数据丢失。

6. 异常处理:当出现大量误判、图像模糊、通讯中断时,应首先停止检测,按以下步骤排查:

检查产品位置是否偏移。

检查光源是否全部正常点亮。

检查镜头是否有污渍。

重启软件和控制器。

联系设备供应商技术支持。

总结

规范的操作和细致的维护是保障康耐德CCD视觉检测系统长期稳定、精确可靠运行的关键。始终遵循 “先准备,后操作;勤维护,重校准” 的原则,可以最大化系统的价值,确保生产质量与效率。

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项是一套标准化、严谨的作业规范。

康耐德智能FPC点胶胶路视觉引导

2026-01-02

康耐德智能FPC点胶胶路视觉引导

2026-01-02

这通常是柔性电路板(FPC)自动化生产线上,通过机器视觉系统来精确定位、识别和引导点胶路径的核心技术。

FPC点胶宽度视觉检测系统

2025-12-28

FPC点胶宽度视觉检测系统

2025-12-28

FPC点胶宽度视觉检测系统 属于视觉检测/测量范畴,其核心目的是对点胶工艺的结果(胶路的宽度、高度、连续性、位置等)进行自动化、高精度的量化检测,以确保产品质量和工艺稳定性。

FPC点胶胶路纠偏视觉系统

2025-12-28

FPC点胶胶路纠偏视觉系统

2025-12-28

该系统旨在解决柔性电路板点胶过程中,因FPC来料位置偏差、治具装夹误差、热膨胀变形等因素导致的点胶路径不准确问题。通过机器视觉实时“看”到FPC上的基准特征,并与预设的“理论位置”进行比对,计算出偏移量(X, Y, θ),然后动态修正点胶头的运动路径,确保胶水精确涂敷在目标位置上。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图