服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

FPC点胶表面缺陷视觉检测系统的核心目标是对点胶工艺后的结果进行自动化、高精度的质量评估,确保胶水的形态、尺寸、位置和连续性符合工艺标准。

一、 系统定位与检测目标

这是整个FPC点胶自动化流程的 “质量守门员” 。其检测对象不再是FPC基板本身,而是 “胶体” 及其与周围环境(焊盘、元件、基材)的相互作用。

主要检测缺陷类型包括:

1. 胶量/尺寸缺陷:

缺胶/胶量不足:胶点直径、高度或体积小于标准,可能导致粘接强度不足。

多胶/胶量过多:胶点尺寸过大,可能导致溢胶污染、干涉邻近元件或固化后应力过大。

胶高不均:对于需要一定堆叠高度的应用(如Underfill),胶水高度不一致会影响后续元件贴装。

2. 位置与形状缺陷:

位置偏移:胶点中心偏离目标位置超出公差。

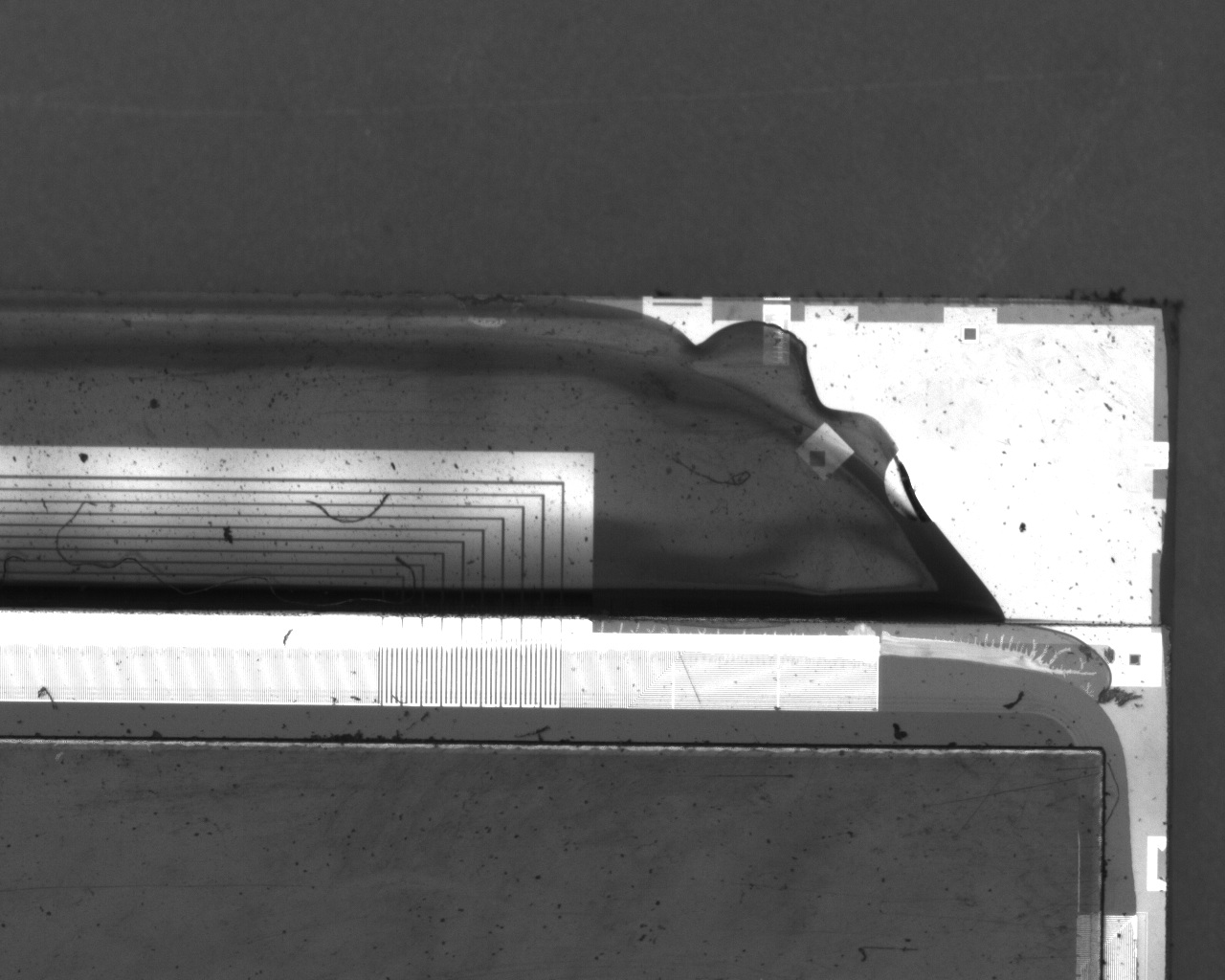

形状不良:胶点不成规则的圆形/椭圆形,出现拖尾、彗星状等,反映点胶阀状态或参数(时间、压力)异常。

胶路缺陷:对于涂胶线,出现断胶、胶线宽度不均、粗细不匀等问题。

3. 连续性/覆盖性缺陷:

拉丝/拖尾:点胶头抬起后形成细小丝状残留,可能造成短路或污染。

气泡/空洞:胶体内部或底部包裹空气,严重影响导热/导电性能和结构强度(尤其是Underfill工艺)。

漏点:完全未点出胶水。

4. 污染与异常:

溅胶:胶水飞溅到非目标区域。

污染胶体:胶水中混入杂质。

二、 核心挑战:从“检测异物”到“评价胶体”

这项检测的独特难点在于:

1. 检测对象是胶水本身:胶水可能是透明、半透明、反光或带颜色的,其光学特性与背景(焊盘、铜箔、阻焊膜)差异大且复杂。

2. 三维形态评估需求:胶点是一个三维立体结构,仅靠2D图像难以准确评估体积和真实高度。缺胶(高度不足)在2D顶视图中可能与合格品无异。

3. 背景复杂多变:胶点可能位于不同背景上(金色焊盘、绿色阻焊油墨、白色字符),需要算法能适应多种对比度场景。

4. 工艺波动容忍度:点胶工艺本身允许一定范围的正常波动,检测系统必须精确区分 “合格的过程波动” 与 “真实的缺陷” ,避免过杀。

5. 高速高精要求:需要在不影响生产节拍的前提下,完成多个胶点的快速、精确测量。

三、 系统硬件构成:2D与3D的结合

根据胶水类型和检测要求,系统配置差异很大:

1. 2D视觉系统(适用于有颜色、高对比度胶水或简单尺寸/位置检测)

相机:高分辨率面阵相机。

光源:

同轴光:突出胶体表面轮廓,用于测量直径、检测表面平整度。

低角度环形光或条形光:利用胶体的立体感产生边缘阴影,强烈凸显胶点的轮廓和高度感,是检测胶点有无和基本形状的常用方式。

背光:对于透明基板或特定结构,可用于观察胶体的整体投影。

2. 3D视觉系统(成为高要求应用的主流,尤其是透明胶和需要体积测量的场景)

核心传感器:

激光轮廓仪/线激光传感器:最常用。发射一条激光线扫过胶点,通过激光线的变形精确重建胶点的截面轮廓,可得到每个胶点的高度、宽度、截面面积、体积等精确3D数据。是检测缺胶、多胶、形状不良的黄金标准。

结构光3D相机:可一次性获取整个视野的3D点云,适合同时检测多个分散的胶点,但精度和速度通常不如专精的激光轮廓仪。

配套光源:3D传感器通常自带激光源,但可能需辅助照明确保背景特征清晰。

3. 多光谱/特殊光源:用于检测内部气泡(特定透射光)或特定污染物。

四、 核心算法与技术

1. 2D图像处理算法:

边缘提取与轮廓分析:提取胶点的边缘,计算其直径、面积、圆度、位置等。

Blob分析:连通域分析,统计胶点的像素面积、中心位置。

灰度分析:通过胶体区域的平均灰度或灰度分布,间接判断胶量(较厚区域可能更暗或更亮)。

模板匹配与差分:与标准胶点图像进行比对,发现形状异常。

2. 3D点云/轮廓处理算法:

高度图分析:将3D数据转化为高度图,设定高度阈值,精确判断胶高是否达标。

截面轮廓拟合与测量:对激光扫描的轮廓线进行拟合(如圆弧、直线),计算峰值高度、底部宽度、截面面积。

体积计算:通过对连续截面的面积进行积分,精确计算出胶点体积,这是判断胶量最直接的方法。

平面度/共面性检测:对于多个胶点,检查其顶部是否在同一平面上。

3. AI深度学习算法的应用:

缺陷分类:训练模型识别难以用规则定义的复杂缺陷,如不规则的溢胶形状、特定类型的拉丝、微小的溅胶点。

语义分割:精确分割出胶体区域,即使其与背景边界模糊(如透明胶水扩散边缘),为后续测量提供更准确的ROI。

异常检测:学习海量合格胶点的2D/3D特征,对任何“异常”形态进行报警,用于发现未知或罕见的缺陷模式。

FPC点胶表面缺陷视觉检测系统是确保点胶工艺一致性和可靠性的最终且必不可少的环节。它正从传统的2D定性检查,快速向高精度3D定量测量与AI智能判读深度融合的方向发展。该系统不仅是一个“质检员”,更是工艺优化的“数据眼睛”,为精细化生产管理和零缺陷制造提供了核心的数据支撑。选择2D、3D还是融合方案,取决于胶水特性、精度要求、节拍和成本等因素的综合考量。

FPC点胶表面缺陷视觉检测系统

2025-12-14

FPC点胶表面缺陷视觉检测系统

2025-12-14

FPC点胶表面缺陷视觉检测系统的核心目标是对点胶工艺后的结果进行自动化、高精度的质量评估,确保胶水的形态、尺寸、位置和连续性符合工艺标准。

FPC点胶视觉定位系统

2025-12-14

FPC点胶视觉定位系统

2025-12-14

这个系统可以拆解为三个核心部分:FPC、点胶工艺 和 视觉定位系统。其核心目标是解决柔性电路板在点胶加工中的高精度、高效率定位难题。

FPC点胶异物视觉检测系统

2025-12-14

FPC点胶异物视觉检测系统

2025-12-14

FPC点胶异物视觉检测系统的核心目标是在点胶工序前后,自动检测FPC(柔性电路板)表面是否存在影响点胶质量和产品可靠性的外来异物或缺陷。

胶囊错装/混料机器视觉检测系统

2025-11-30

胶囊错装/混料机器视觉检测系统

2025-11-30

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图