服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

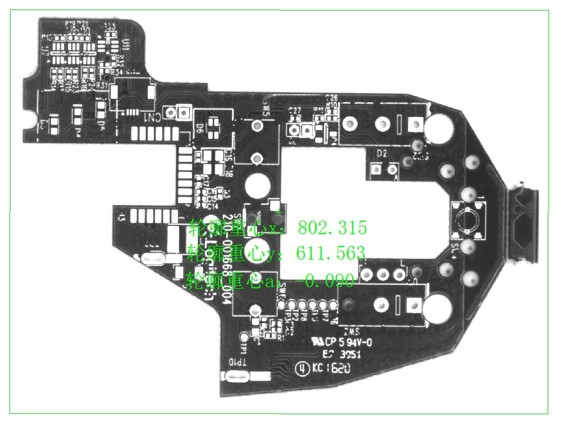

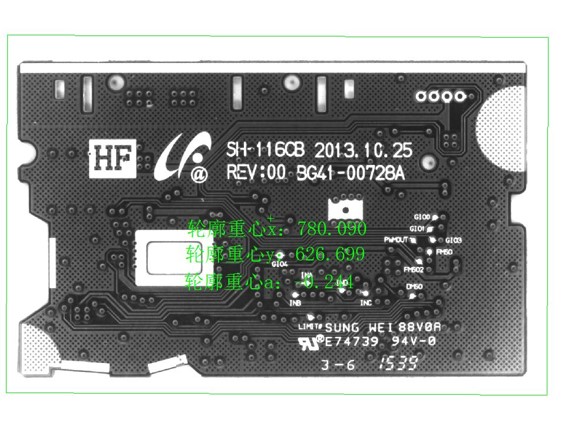

康耐德智能的PCB混料视觉检测系统结合字符识别与轮廓识别技术,通过高精度硬件配置和智能算法,实现对PCB板元件的精准检测,避免混料问题。

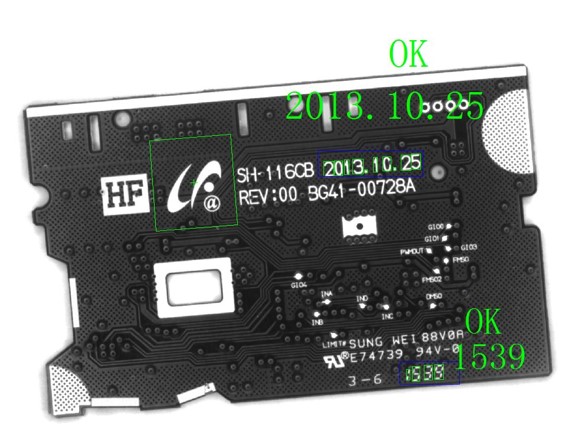

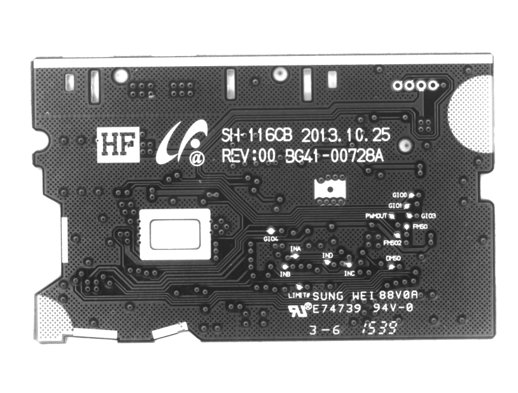

系统采用光学字符验证技术,通过工业相机捕获PCB元件表面的字符信息(如型号、批次号),利用图像处理算法进行实时比对。使用康耐德自主研发的视觉平台,可快速识别字符内容,确保与预设信息一致,避免因字符错误导致的混料。

多工位分区域检测

类似硬盘容器检测案例,系统可能采用多相机分区域策略。例如,将PCB板划分为多个检测区域,每个工位的相机负责特定区域的字符识别,提高检测效率并降低硬件成本(如使用多套百万像素级相机,而非单一高像素相机)。

光源优化与图像增强

字符检测需依赖特定光源设计,通过高对比度照明突出字符边缘,减少环境光干扰。例如,光源控制器支持频闪功能,在曝光瞬间提升亮度,确保高速产线中图像清晰稳定。

二、轮廓识别技术

几何特征分析

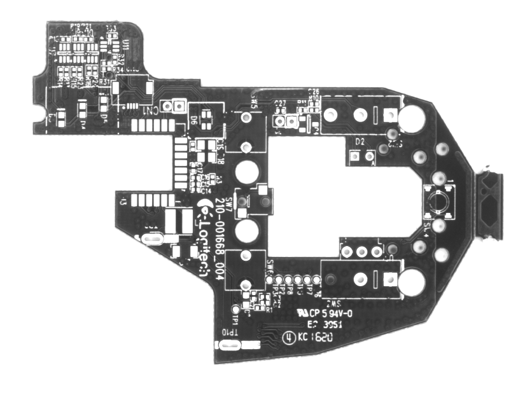

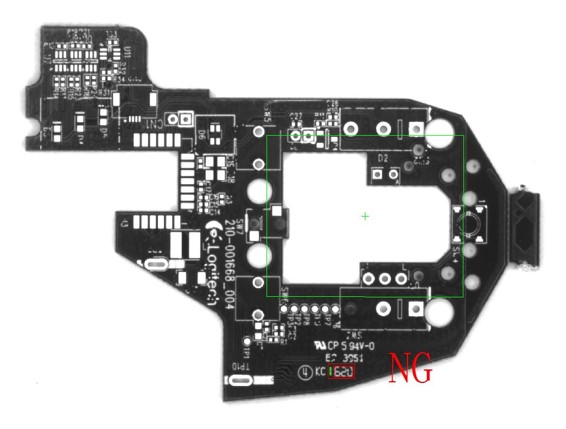

系统通过轮廓识别检测元件的尺寸、形状及位置。例如,使用AI驱动的边缘学习工具分析元件的几何特征,快速判断是否符合标准轮廓,识别异常形状或尺寸偏差。

2.5D拓扑成像

结合明暗识别技术,系统可生成PCB表面的2.5D拓扑图像,精确捕捉微小轮廓缺陷(如焊点凹陷、元件翘曲),区分外观瑕疵与功能性缺陷。

模式匹配与定位算法

采用几何图案匹配技术,即使元件位置偏移或角度变化,系统仍能准确定位并提取轮廓特征,确保检测鲁棒性5。

三、系统集成与优势

硬件配置

典型配置包括高分辨率工业相机、低畸变镜头及专用LED光源,确保成像精度(可达0.031mm/像素)。

软件平台

康耐德自主开发的视觉处理平台支持灵活设置检测参数,集成AI工具(如分类、分割模型),实现自动化判定与数据统计,辅助优化生产流程。

应用效果

通过实时检测与自动报警机制,系统可减少人工干预,提升检测速度(如产线吞吐量翻倍),并降低误判率。

四、典型应用场景

PCB元件混料检测

检测不同型号元件是否错装,如通过字符识别核对电阻、电容标识,结合轮廓分析确认封装尺寸是否符合设计规范。

表面缺陷与异物检测

识别焊点缺陷、线路断裂或外来异物,避免因工艺问题导致混料风险。

总结

康耐德智能的视觉检测系统通过字符与轮廓双维度识别技术,结合高精度硬件与智能算法,为PCB混料问题提供了高效解决方案。其技术核心在于光源优化、多工位协同及AI驱动分析,适用于高精度、高吞吐量的工业场景。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图