服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

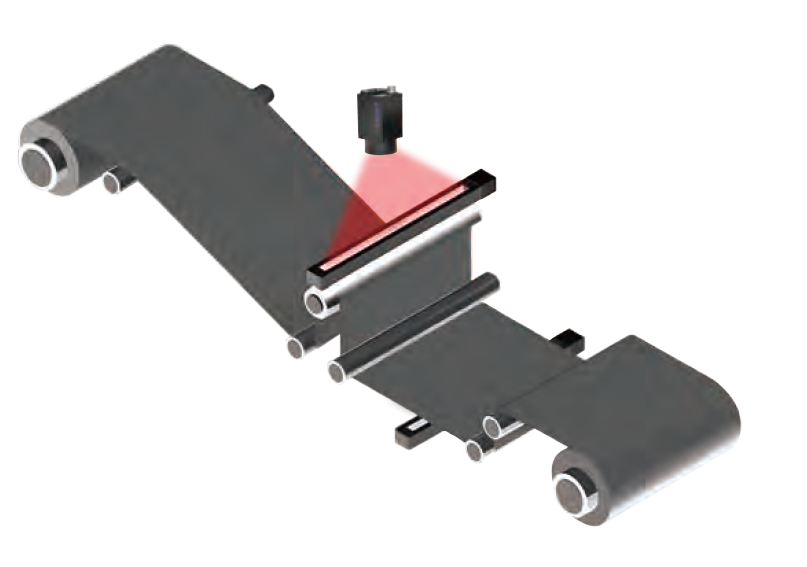

近来,随着我国不少出行者越来越倾向新能源出行方式。电动汽车作为近几年政策大力支持新能源行业,其中作为动力的锂电池,其电池质量检测是非常重要的,电池极片会出现露箔、暗斑、亮斑、掉料等缺陷,极片的好坏将决定电池的性能和寿命,因此在生产过程中控制锂电池的品质,提高产品的质量降低生产成本。

随着机器视觉系统的发展,很多锂电池生产厂家引入机器视觉来替代人工质检,实现产线的自动化,智能化生产检测。

康耐德锂电极片视觉检测系统主要检测电池极片生产过程中的褶皱、涂层偏移、缺口、开裂、掉料、颗粒、凹凸、气泡等问题,采用多相机多方位部署,准确率高,可准确识别涂布刮痕、极片残损、极耳焊接不对称等现象,

机器视觉系统将相机采集到锂电极片图像通过康耐德机器视觉系统进行缺陷识别处理。通过获取模板图像及特征参数,用于与待检测极片进行特征对比,分析其表面缺陷。实时提供锂电池极片检测结果,对应输出ok、ng信号,自动保存检测数据,实现智能化检测。

锂电池极片采用机器视觉系统自动检测,加快了产业自动化的效率,降低了企业成本,检测效果也相对提高,且检测效果稳定.

如果你的企业需要用到机器视觉系统,那么不妨和我们康耐德智能聊聊,我们会先根据你的需求分析,免费从一个专业的角度来给你一个合适的方案。

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线上的机器视觉检测系统,通过非接触式成像和图像分析,能360°自动检测胶囊的外观缺陷(如裂纹、异物、印字不清),替代人工目检,提升药品生产的质量控制效率和合规性。

泡罩包装线机器视觉检测系统

2026-01-30

泡罩包装线机器视觉检测系统

2026-01-30

针对泡罩包装线的机器视觉检测系统,其核心是通过高速成像与智能算法,实现100%在线全检,替代传统人工抽检,主要检测药品/物品缺失、破损、异物、密封不良等缺陷。

药盒印刷缺陷机器视觉检测系统

2026-01-30

药盒印刷缺陷机器视觉检测系统

2026-01-30

一、 为什么需要这样的系统?(必要性) 1. 药品安全与法规合规:药品包装上的信息(如药品名称、剂量、批号、有效期、用法用量)必须100%准确清晰。任何印刷错误(如漏印、错印、模糊)都可能导致严重的用药错误,违反《药品管理法》和GMP(药品生产质量管理规范)等法规。

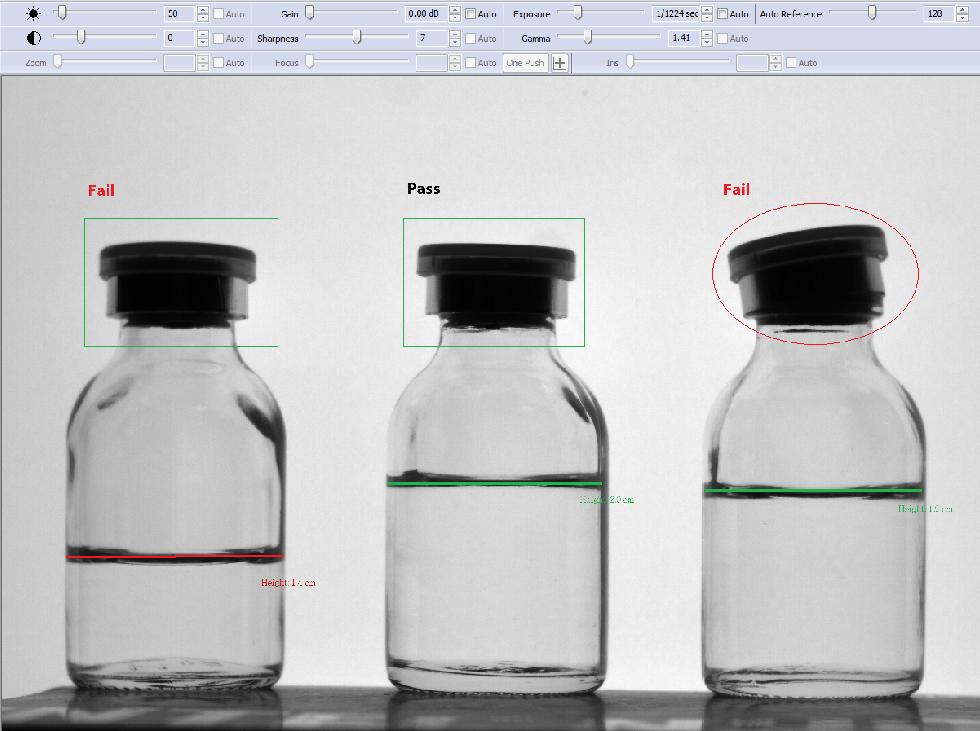

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

该系统旨在100%全检药品(注射液、西林瓶、口服液、粉针剂等)瓶内的可见异物,如玻璃屑、金属颗粒、毛发、纤维、浮游生物等。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图