服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

康耐德智能的液体药品视觉检测系统依托其机器视觉核心技术,结合高速成像、智能算法与自动化控制,专注于解决制药行业中液体药品包装完整性、异物检测及生产过程合规性等关键问题。以下从核心技术、应用场景及行业竞争力三方面进行详细分析:

一、核心技术与硬件配置

高精度成像系统

多角度光源设计:采用环形光、同轴光等LED光源组合,有效抑制液体包装(如玻璃瓶、输液袋)的反光干扰,突显气泡、异物等缺陷特征。

工业相机与镜头:搭载高分辨率CCD相机(如CSR系列)及远心镜头,支持10μm/pixel的图像精度,可捕捉微小悬浮颗粒或密封缺陷。

特殊成像技术:可选配近红外(NIR)或3D视觉模块,用于检测瓶内异物或密封层厚度,提升对透明液体内部缺陷的识别能力。

智能算法与软件平台

深度学习模型:基于卷积神经网络(CNN)分类异物类型(如玻璃碎屑、纤维),并通过语义分割定位缺陷区域,解决传统算法对低对比度杂质的漏检问题。

实时图像处理:采用改进的高斯滤波、gamma校正及小波变换边缘检测算法,优化图像预处理流程,增强杂质轨迹的动态捕捉能力(如瓶体旋转后液体惯性运动分析)。

无代码二次开发:提供模块化软件界面,用户可快速配置检测参数(如液位阈值、异物尺寸),适配不同规格的液体包装(如安瓿瓶、输液袋)。

自动化集成与数据管理

PLC联动控制:与生产线PLC无缝对接,实时触发剔除机构(如气动推杆)移除不合格品,支持最高每分钟150瓶的检测速度。

数据追溯与合规性:记录检测结果(含图像、时间戳、批次号),符合FDA 21 CFR Part 11和GMP要求,支持电子签名与审计追踪功能。

二、典型应用场景

瓶装液体异物检测

动态杂质捕捉:通过旋转瓶体并连续拍摄液体惯性运动图像,结合小波变换算法跟踪悬浮颗粒轨迹,检测粒径低至50μm的异物(如金属碎屑、纤维)。

密封性验证:利用3D视觉检测瓶口铝箔封口完整性,识别热封不良或微小穿孔,避免液体泄漏风险。

输液袋与安瓿瓶检测

液位与密封检测:采用背光成像技术测量液位高度,结合边缘检测算法判断软袋密封线是否连续,确保无菌包装完整性。

透明材质处理:通过偏振镜与多光谱成像抑制玻璃安瓿瓶反光,精准识别瓶身裂纹或封口毛细管缺陷。

合规性检测

标签与UDI验证:集成OCR技术核对标签信息(如批号、有效期),并验证UDI条码可读性,符合MDR/IVDR法规要求。

说明书与包装完整性:在高速流水线上检测纸盒内说明书是否存在、位置是否偏移,避免漏装导致的合规风险。

三、行业竞争优势与挑战应对

核心优势

高性价比硬件:LED光源寿命超10万小时,维护成本低于传统荧光系统;模块化设计支持快速切换检测模板,适应多品种生产需求。

技术复用性:系统可扩展至其他领域,如电子元件溢胶检测或医疗器械密封验证,体现跨行业通用性。

挑战应对方案

高速生产匹配:采用高帧率相机(300mm/s拍摄速度)与GPU加速算法,确保检测实时性,避免生产线降速。

复杂环境适应性:通过遮光罩隔离外界光线干扰,结合IP67防护等级的工业相机,保障车间恶劣环境下的稳定运行。

四、典型案例参考

瓶装药液杂质检测系统

采用旋转瓶体+连续成像方案,结合迭代阈值分割算法,实现杂质检测准确率99.5%,支持每小时10,000瓶的产线速度。

输液袋密封性检测

通过多角度光源与深度学习模型,识别密封线断裂或气泡缺陷,漏检率低于0.01%,符合FDA无菌包装标准。

康耐德智能的液体药品视觉检测系统通过软硬件协同创新,在高速、高精度与合规性之间取得平衡,成为制药行业智能化升级的关键工具。如需进一步了解技术参数或定制方案,可参考其官网或联系供应商获取详细资料。

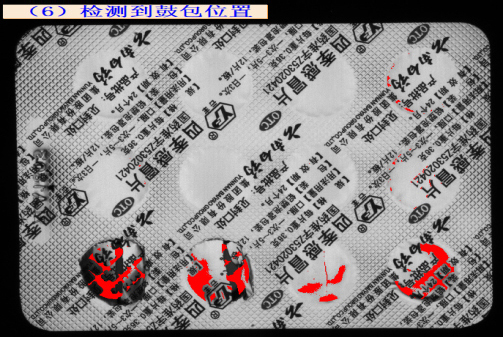

胶囊包装完整性机器视觉检测系统

2026-01-11

胶囊包装完整性机器视觉检测系统

2026-01-11

该系统是制药、保健品和食品行业质量控制中的关键设备,用于自动、高速、非接触地检测胶囊产品(特别是泡罩包装)的各种外观和封装缺陷。

胶囊异物和碎片机器视觉检测系统

2026-01-11

胶囊异物和碎片机器视觉检测系统

2026-01-11

胶囊异物与碎片机器视觉检测系统主要用于制药、保健品行业,在胶囊填充后、包装前,对胶囊(主要是明胶胶囊)进行100%在线全检,旨在剔除含有异物(金属、毛发、塑料、黑点等)或胶囊本身存在缺损、碎片、裂缝、缺角、长度异常等缺陷的产品,确保最终产品的安全性与完整性。

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项是一套标准化、严谨的作业规范。

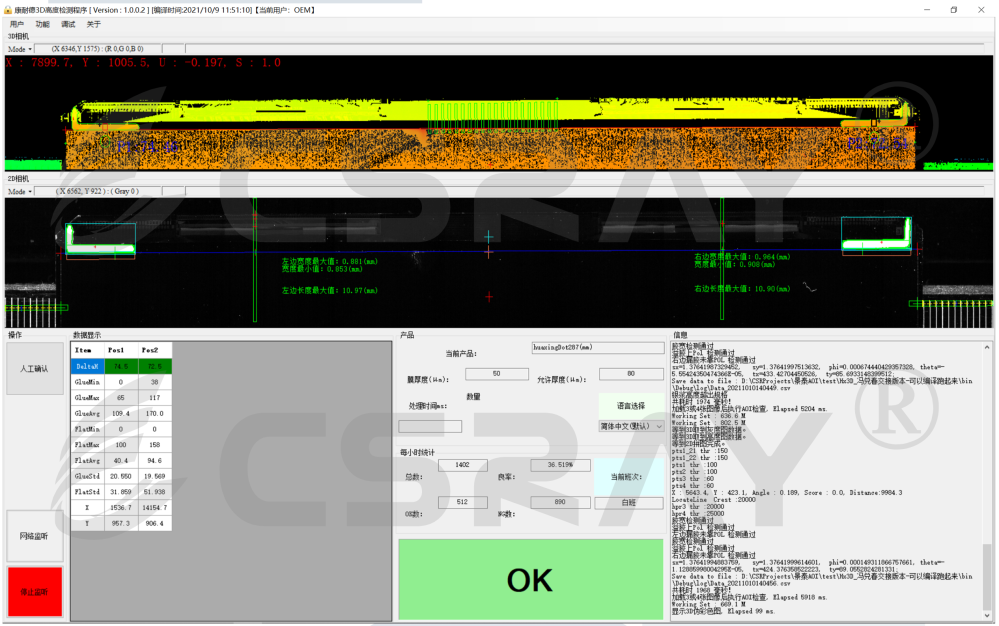

康耐德智能FPC点胶胶路视觉引导

2026-01-02

康耐德智能FPC点胶胶路视觉引导

2026-01-02

这通常是柔性电路板(FPC)自动化生产线上,通过机器视觉系统来精确定位、识别和引导点胶路径的核心技术。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图