服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

康耐德智能的背光板胶宽AOI检测系统专为液晶显示模组(尤其是背光板贴合工艺)的侧边封胶质量设计,结合高精度光学成像与智能算法,实现对胶宽、胶厚及缺陷的全方位自动化检测。以下是其核心技术与应用详情:

一、系统核心功能与检测能力

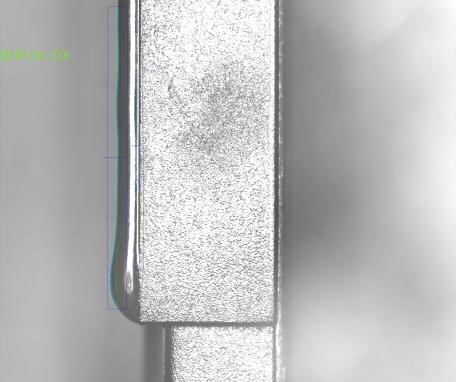

胶宽与立体轮廓检测

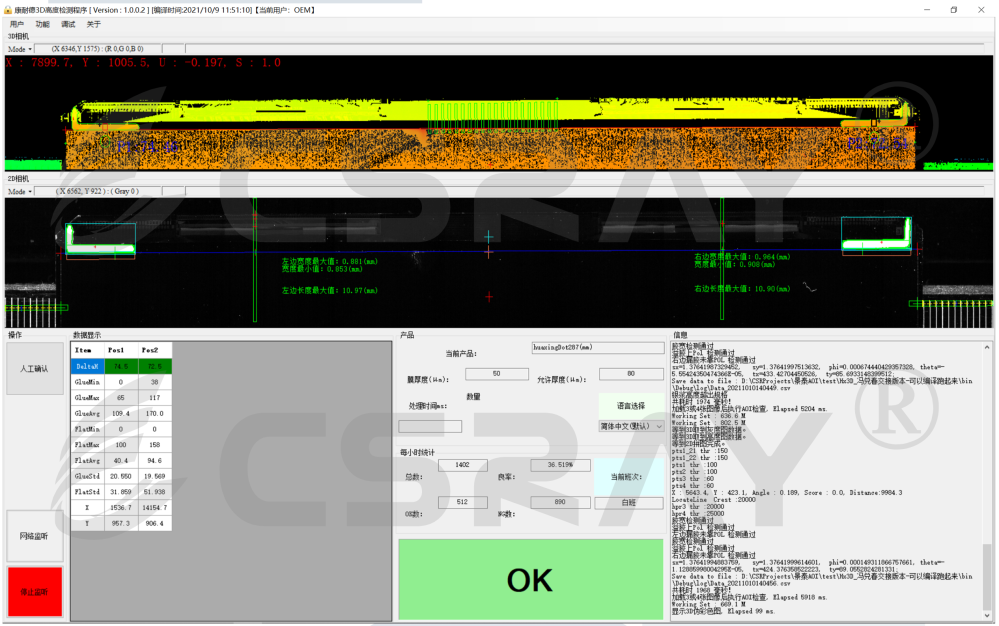

胶宽精度:系统采用2D+3D融合检测方案,胶宽测量精度可达±1μm,能识别胶线偏移、胶宽不均等缺陷。

3D轮廓重建:通过线光谱扫描仪或结构光成像,生成胶路的立体轮廓,精准分析胶厚均匀性(如透明胶/银胶的厚度检测)。

多类型缺陷识别

覆盖缺胶、溢胶、断胶、气泡、胶线污染等常见问题,缺陷识别率>99%。

结合深度学习算法,可分类复杂缺陷(如胶厚渐变异常、边缘毛刺),减少误检。

高速在线检测

支持300mm/s的拍摄速度,满足高速产线需求,通过多相机并行处理实现全流程无停顿检测。

二、技术实现原理

高分辨率光学系统

工业相机:搭配500万像素以上CMOS传感器,确保微米级成像清晰度。

远心镜头:减少畸变,保证边缘成像准确性,适用于曲面或异形背光板。

专用AOI光源:采用多角度三色照明技术,凸显胶体与背景对比度,抑制线路干扰(尤其适用于FPC软板等复杂背景)。

智能算法与闭环控制

实时反馈:检测结果直接联动点胶机控制系统,动态调整胶量、路径,实现工艺优化。

数据追溯:记录所有胶宽、缺陷数据,支持SPC统计分析,助力良率提升。

三、应用价值与优势

降低成本:替代人工检测,效率提升5倍以上,减少返工成本。

兼容性强:适配硅酮胶、UV胶、银浆、透明胶等多种胶型,支持不同尺寸背光板(手机至大尺寸液晶模组)。

快速集成:模块化设计,可嵌入现有点胶设备,部署周期缩短50%。

四、典型应用场景

背光板侧边封胶, 胶宽均匀性、断胶/溢胶

OLED柔性屏透明胶涂覆 , 胶厚一致性(微米级)

FPC软板点胶 , 胶宽测量(抗线路干扰)

总结

康耐德的背光板胶宽AOI系统通过高精度光学硬件与自适应算法的深度协同,解决了背光封胶工艺中的核心痛点(如胶宽控制难、缺陷漏检率高),同时支持与点胶设备无缝联动,实现从“检测”到“工艺优化”的全链条质控。如需测试样品适配性或定制方案,可直接联系其技术团队(

胶囊包装完整性机器视觉检测系统

2026-01-11

胶囊包装完整性机器视觉检测系统

2026-01-11

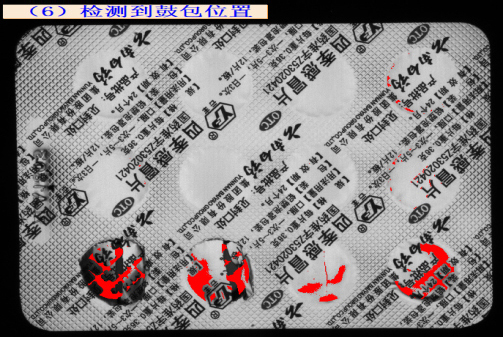

该系统是制药、保健品和食品行业质量控制中的关键设备,用于自动、高速、非接触地检测胶囊产品(特别是泡罩包装)的各种外观和封装缺陷。

胶囊异物和碎片机器视觉检测系统

2026-01-11

胶囊异物和碎片机器视觉检测系统

2026-01-11

胶囊异物与碎片机器视觉检测系统主要用于制药、保健品行业,在胶囊填充后、包装前,对胶囊(主要是明胶胶囊)进行100%在线全检,旨在剔除含有异物(金属、毛发、塑料、黑点等)或胶囊本身存在缺损、碎片、裂缝、缺角、长度异常等缺陷的产品,确保最终产品的安全性与完整性。

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项是一套标准化、严谨的作业规范。

康耐德智能FPC点胶胶路视觉引导

2026-01-02

康耐德智能FPC点胶胶路视觉引导

2026-01-02

这通常是柔性电路板(FPC)自动化生产线上,通过机器视觉系统来精确定位、识别和引导点胶路径的核心技术。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图