服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

视觉系统在晶圆制造中是不可或缺的核心技术,贯穿整个工艺流程,对保证良率、提高效率和实现自动化至关重要。其主要应用在以下几个方面:

对准与套刻精度控制:

光刻对准: 这是视觉系统最关键的应用之一。在光刻机中,高精度相机系统通过识别晶圆上预先制作的对准标记,将当前层的光刻掩模版图案与晶圆上已有的下层图案进行精确对准。这是实现纳米级套刻精度的基础,直接决定了电路能否正确连接和功能是否正常。

套刻误差测量: 光刻后或刻蚀后,专用量测设备使用高分辨率显微镜和图像处理技术,测量相邻两层图案之间的实际偏移量,即套刻误差。这些数据用于反馈控制光刻机的对准参数。

缺陷检测:

自动光学检测: AOI系统是晶圆厂的主力检测工具。它们使用高速、高分辨率相机在不同光照条件下扫描晶圆表面,捕获图像。

表面污染检测: 识别颗粒、污染物、水渍、指纹等。

图形缺陷检测: 检测光刻胶涂布缺陷、显影缺陷、刻蚀残留、金属线短路/开路、桥接、缺失图案、多余图案等。

薄膜缺陷检测: 检测CMP后的划痕、凹陷、橘皮现象,薄膜沉积后的颗粒、剥落等。

机器视觉算法 将捕获的图像与参考图像或设计规则进行比较,自动识别并分类出异常区域,定位缺陷坐标。

尺寸测量与形貌分析:

关键尺寸测量: CD-SEM使用电子束成像,但光学CD测量工具利用特定波长的光结合散射测量技术,非接触式测量线宽、接触孔直径、沟槽深度等关键尺寸。

薄膜厚度测量: 利用光学干涉原理测量各层薄膜的厚度。

三维形貌测量: 使用白光干涉仪或共聚焦显微镜等技术,测量CMP后的平坦度、刻蚀结构的深度和侧壁角度、凸块高度等三维形貌信息。

晶圆识别与追踪:

晶圆ID读取: 每片晶圆边缘都有激光刻印或喷墨打印的唯一ID编码。视觉系统在晶圆进入每个加工设备或存储单元前,自动读取并验证ID,确保晶圆在正确的机台按正确的流程加工,实现全程可追溯性。

晶圆定位与定向: 视觉系统帮助机械手精确找到晶圆在载具中的位置和方向,确保机械手能准确、安全地取放晶圆。

制程监控与控制:

实时监控: 在某些设备内部集成视觉系统,监控制程状态,例如检查晶圆是否放置到位、设备内部有无碎片或异常。

自动配方选择: 基于晶圆ID或读取的特定标记,视觉系统可以自动为设备加载对应的加工参数配方。

反馈控制: 量测设备获得的尺寸、套刻误差、缺陷密度等数据,输入先进制程控制系统,用于实时或批次间调整相关设备的参数,使制程保持在目标窗口内。

设备自动化与机器人引导:

机械手引导: 视觉系统为晶圆搬运机器人提供“眼睛”,使其能精确定位晶圆在FOUP、Loadport、设备腔室内的位置,实现高速、高精度、无碰撞的自动化搬运。

晶圆预对准: 在进入精密设备前,视觉系统配合旋转台,找到晶圆边缘的缺口或平边,将晶圆精确旋转到标准方向。

封装与测试环节:

芯片/晶圆级封装: 用于凸块检测、倒装芯片对准、键合线检测、Underfill填充检测、封装外观检测等。

晶圆测试: 在探针台或测试机中,视觉系统精确定位探针卡与晶圆上焊垫的位置,确保探针准确扎在焊垫中心。

芯片分选与贴装: 在切割后,视觉系统识别合格芯片的位置和方向,引导分选机拾取和放置芯片。

随着晶圆制程节点不断微缩(如3nm, 2nm),对视觉系统的分辨率、速度、稳定性和智能化算法提出了更高的要求。人工智能和机器学习越来越多地应用于视觉检测中,以处理海量图像数据,提高缺陷检测的准确率和效率,减少误报。视觉系统在晶圆制造中的作用只会越来越重要和深入。

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线上的机器视觉检测系统,通过非接触式成像和图像分析,能360°自动检测胶囊的外观缺陷(如裂纹、异物、印字不清),替代人工目检,提升药品生产的质量控制效率和合规性。

泡罩包装线机器视觉检测系统

2026-01-30

泡罩包装线机器视觉检测系统

2026-01-30

针对泡罩包装线的机器视觉检测系统,其核心是通过高速成像与智能算法,实现100%在线全检,替代传统人工抽检,主要检测药品/物品缺失、破损、异物、密封不良等缺陷。

药盒印刷缺陷机器视觉检测系统

2026-01-30

药盒印刷缺陷机器视觉检测系统

2026-01-30

一、 为什么需要这样的系统?(必要性) 1. 药品安全与法规合规:药品包装上的信息(如药品名称、剂量、批号、有效期、用法用量)必须100%准确清晰。任何印刷错误(如漏印、错印、模糊)都可能导致严重的用药错误,违反《药品管理法》和GMP(药品生产质量管理规范)等法规。

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

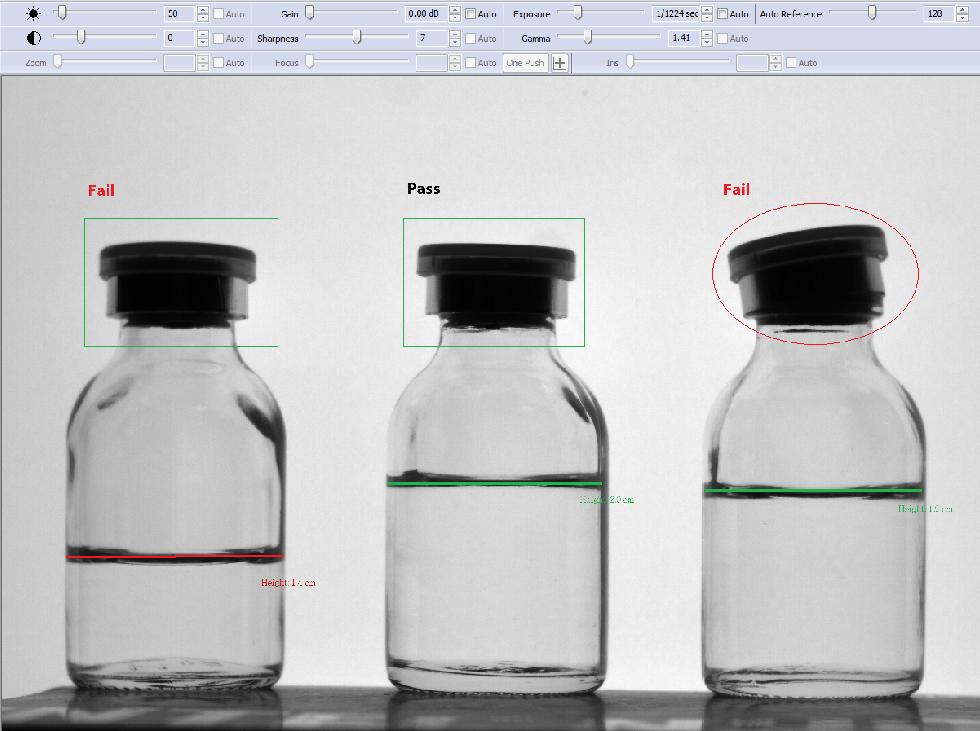

该系统旨在100%全检药品(注射液、西林瓶、口服液、粉针剂等)瓶内的可见异物,如玻璃屑、金属颗粒、毛发、纤维、浮游生物等。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图