服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

焊接机器人根据3D视觉数据进行自适应调整的方式主要包括以下几个方面:

焊缝寻位与跟踪:

3D视觉系统能够通过一次或多次探寻定位焊缝,实现焊接前的精准定位焊接接头。

在焊接过程中,3D视觉系统能够实时跟踪焊缝,通过自适应模糊控制算法校正轨迹,实现自适应控制与实时焊缝跟踪。

焊接路径规划:

3D视觉引导技术通过对焊接工件进行三维扫描,生成精确的焊接路径规划,确保焊接焊缝的完整性和一致性。

焊缝检测与质量控制:

利用3D视觉技术可以对焊缝进行高精度的检测和识别,实时监测焊接过程中的质量状况,及时调整焊接参数。

3D视觉引导技术可实时监测焊接过程中温度、焊缝形貌等信息,帮助提高焊接质量,减少焊接缺陷。

工件姿态定位与原点定位:

系统可以对工件的摆放姿态以及开始焊接原点进行定位,引导机械臂进行高精度的焊接作业。

智能算法提取焊缝信息:

高精度3D相机通过拍摄获得工件的三维点云,再利用智能算法提取出视野内全部的焊缝信息,得到准确的焊接点位信息,同时计算出机器人的焊接姿态。

自动标定与通讯协议对接:

自动标定软件能够计算机器人末端执行器和3D相机相对位置关系,将视觉坐标系和机器人坐标系进行统一,便于通过视觉引导机器人执行预定的空间轨迹与加工任务。

3D视觉系统支持多种通讯协议,可与国内外多品牌机器人适配,实现检测结果直接对接机械臂控制系统。

环境适应性:

3D视觉系统支持在强光环境下的高精度建模,支持物体表面反光以及抛光材质的无噪点建模,不受环境光限制。

通过这些技术,焊接机器人能够根据3D视觉数据进行自适应调整,提高焊接精度和效率,降低对工件特征和编程的要求,实现更智能化和自动化的焊接生产。

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线机器视觉检测系统

2026-01-30

胶囊生产线上的机器视觉检测系统,通过非接触式成像和图像分析,能360°自动检测胶囊的外观缺陷(如裂纹、异物、印字不清),替代人工目检,提升药品生产的质量控制效率和合规性。

泡罩包装线机器视觉检测系统

2026-01-30

泡罩包装线机器视觉检测系统

2026-01-30

针对泡罩包装线的机器视觉检测系统,其核心是通过高速成像与智能算法,实现100%在线全检,替代传统人工抽检,主要检测药品/物品缺失、破损、异物、密封不良等缺陷。

药盒印刷缺陷机器视觉检测系统

2026-01-30

药盒印刷缺陷机器视觉检测系统

2026-01-30

一、 为什么需要这样的系统?(必要性) 1. 药品安全与法规合规:药品包装上的信息(如药品名称、剂量、批号、有效期、用法用量)必须100%准确清晰。任何印刷错误(如漏印、错印、模糊)都可能导致严重的用药错误,违反《药品管理法》和GMP(药品生产质量管理规范)等法规。

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

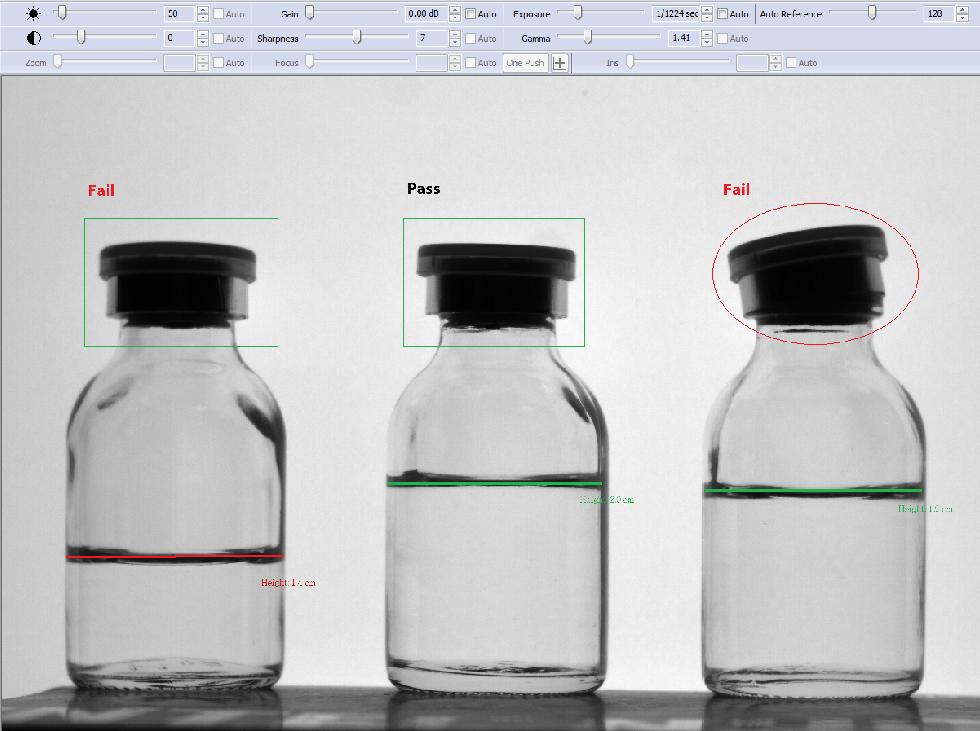

该系统旨在100%全检药品(注射液、西林瓶、口服液、粉针剂等)瓶内的可见异物,如玻璃屑、金属颗粒、毛发、纤维、浮游生物等。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图