服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

3D机器视觉技术在半导体生产中具有广泛的应用场景,能够显著提升生产效率、检测精度和自动化水平。以下是其主要应用领域:

1. 晶圆检测与缺陷识别

3D视觉技术可用于晶圆表面的高精度检测,能够识别微小缺陷,如裂纹、杂物、切割削裂等。例如,某半导体制造商通过引入3D视觉检测系统,实现了晶圆表面缺陷的高效识别,检测效率提高了30%,缺陷率降低了25%。

2. 半导体器件的高精度测量

3D视觉技术能够对半导体器件的几何形状、尺寸、平面度等进行精确测量。例如,在IGBT模块检测中,3D视觉可用于检测器件的翘曲、倾斜和平面度,以确保其散热和电气性能。此外,3D视觉还可用于检测PCB元器件的点胶质量,包括厚度、均匀性和完整性。

3. 封装工艺中的自动化引导

在半导体封装过程中,3D视觉引导技术可用于自动化上下料、装配和焊接等环节。例如,在塑封上下料场景中,3D视觉引导机器人能够快速、准确地识别物料的位置和姿态,实现高精度抓取,替代人工操作,提高效率。

4. 硅片检测与分选

3D视觉技术可用于硅片的检测和分选,通过高精度测量系统对硅片的多种性能参数进行自动检测,并实现检测数据的管理与分类。这种技术能够有效提升硅片的质量控制水平,减少人工干预。

5. 在线质量控制与工艺优化

3D视觉技术能够处理低对比度、高反射或透明材料,识别产品上的细微缺陷,从而实现更精确的在线质量监控。例如,在封装工艺中,3D视觉可用于检测胶水、焊线等的质量,确保工艺的稳定性和一致性。

6. 机器人引导与自动化装配

3D视觉技术为机器人提供了“眼睛”,使其能够在复杂环境中进行高精度的装配和操作。例如,结合机械臂的3D视觉系统可用于半导体生产中的自动化装配任务,提高生产效率和装配精度。

7. 复杂结构与微型器件的检测

随着半导体器件的微型化和结构复杂化,传统的检测方法难以满足需求。3D视觉技术能够提供高精度的三维数据,适用于检测微型器件的几何形状、表面缺陷和焊接质量。

3D视觉引导技术在半导体生产的多个关键环节中发挥着重要作用,其高精度、自动化和智能化的特点使其成为提升半导体生产效率和质量的重要工具。

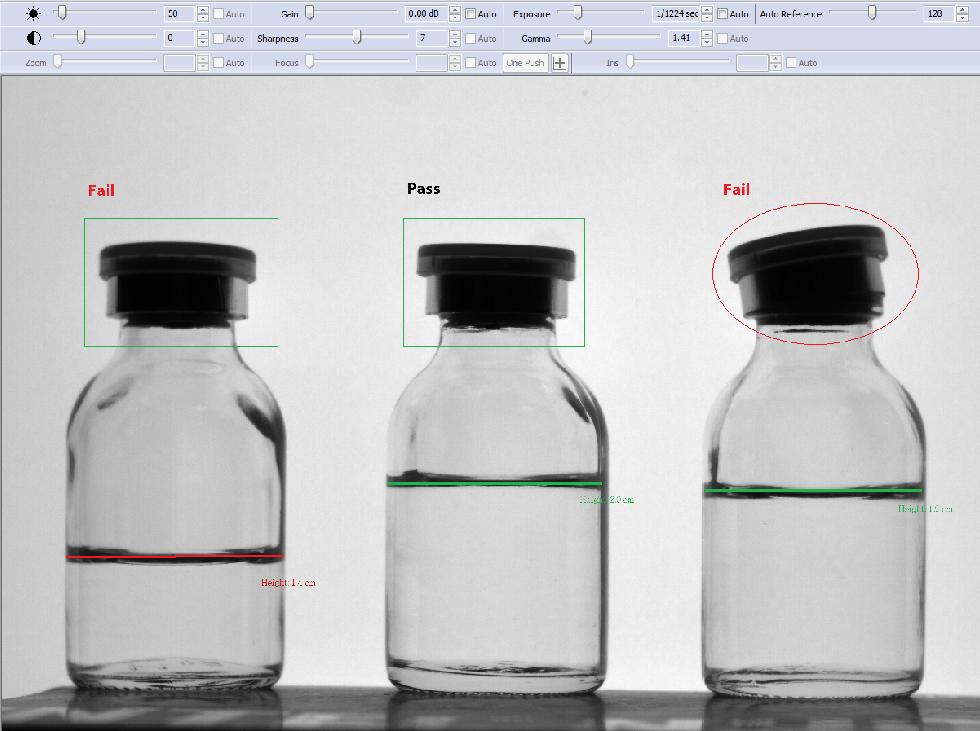

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

瓶装药品瓶内异物机器视觉检测系统

2026-01-24

该系统旨在100%全检药品(注射液、西林瓶、口服液、粉针剂等)瓶内的可见异物,如玻璃屑、金属颗粒、毛发、纤维、浮游生物等。

瓶装药品视觉计数验证

2026-01-24

瓶装药品视觉计数验证

2026-01-24

针对瓶装药品视觉计数验证这一需求,这是一个在制药、保健品、食品等行业非常典型且重要的自动化质量控制环节。

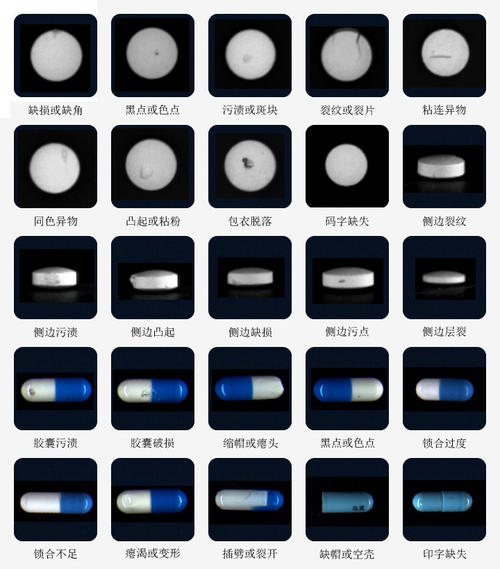

胶囊OCR/OCV机器视觉读取

2026-01-24

胶囊OCR/OCV机器视觉读取

2026-01-24

药品胶囊的OCR(光学字符识别)和OCV(光学字符验证)是药品生产线上确保产品标识正确、可追溯的核心质量控制环节。

FPC点胶高度视觉检测

2026-01-18

FPC点胶高度视觉检测

2026-01-18

FPC点胶高度视觉检测已经从“可选”变为“必选”的智能制造环节。对于追求高可靠性和工艺控制的用户,采用基于激光三角测量原理的3D视觉系统是当前最成熟、最有效的解决方案。它能直接、精确地测量胶水的真实3D形貌,有效克服FPC和胶水带来的各种挑战,为产品质量和过程优化提供坚实的数据基础。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图