服务热线

0769-28680919

153-2293-3971 / 177-0769-6579

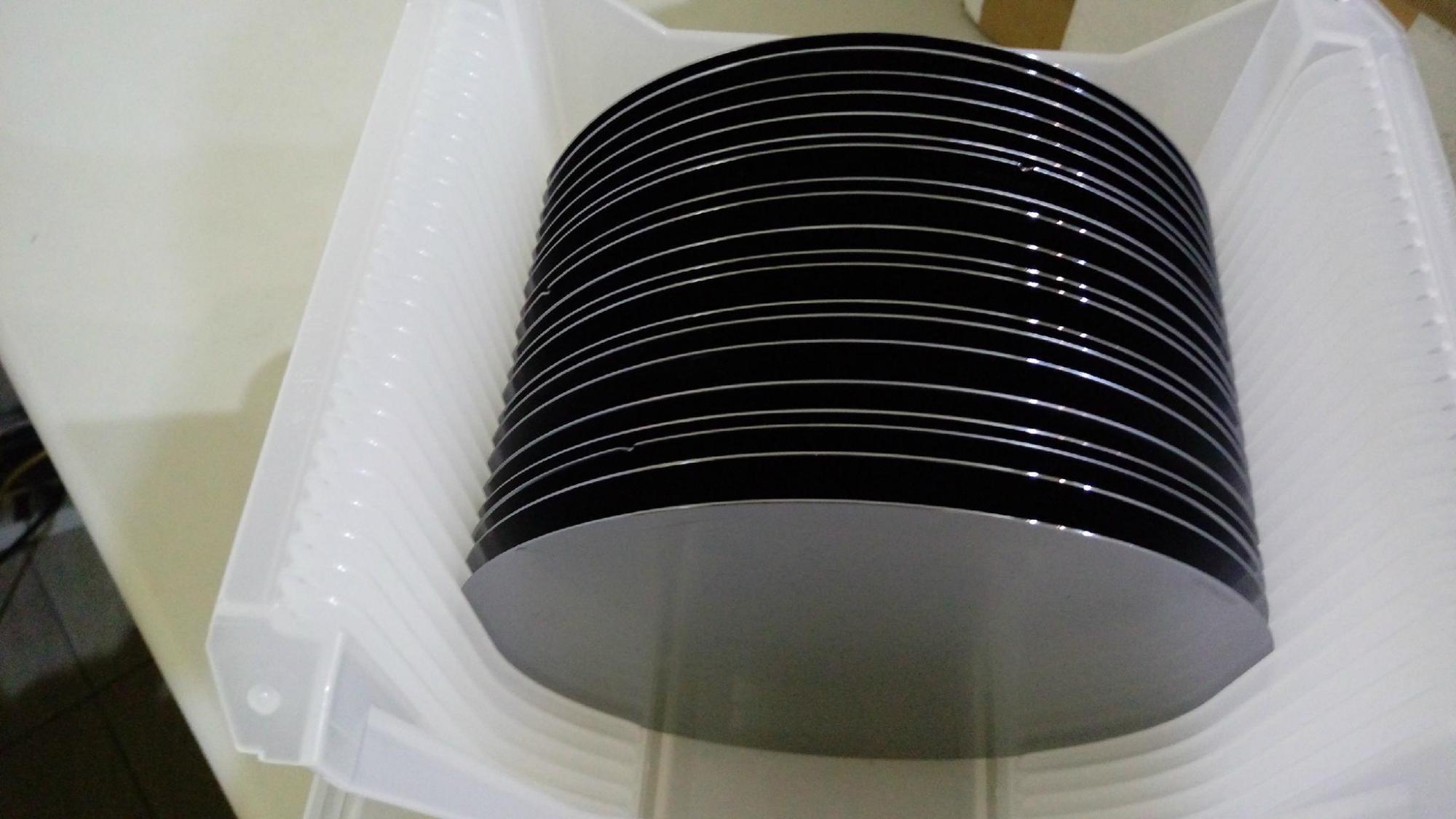

一、 什么是晶圆自动光学检测?

自动光学检测 是利用高分辨率相机、精密光学系统和计算机算法,替代人眼对产品进行自动、快速、无损的质量检测。当应用于晶圆制造时,它就成为了晶圆自动光学检测 系统。

核心任务: 在晶圆制造的各个工艺步骤(如光刻、刻蚀、薄膜沉积、CMP化学机械抛光等)之后,检测晶圆表面的缺陷,例如:

颗粒污染

划痕

图案缺陷(如桥接、断裂、缺失)

残留物(如刻蚀残留、CMP残留)

颜色异常

二、 康耐德智能晶圆AOI系统可能的系统构成

一套完整的AOI系统通常包含以下几个核心模块,康耐德智能的方案也应大致如此:

1. 高精度硬件平台

高分辨率图像采集单元:

相机: 很可能使用国际一流的高分辨率、高帧率CCD或CMOS相机(如Teledyne DALSA, Basler等),也可能采用国内优秀的相机产品。针对不同应用,可能会配备紫外或电子倍增等特殊相机。

镜头: 超高分辨率的远心镜头,以确保极高的图像质量和测量精度。

多模式照明系统: 这是凸显缺陷的关键。系统很可能集成了:

明场照明

暗场照明(对颗粒、残留物极其敏感)

同轴光照明

可能还有多角度环形光等,通过编程灵活切换,以适应不同工艺层的检测需求。

精密运动与控制单元:

高精度、高速度的XY平台: 承载晶圆进行扫描。

自动对焦系统: 保证在扫描过程中图像始终清晰。

机器人上下料系统: 与生产线集成的自动化处理。

2. 智能软件与算法系统(这是体现“智能”的核心)

图像预处理算法: 平场校正、去噪、增强等,为后续分析准备高质量的图像。

核心检测算法:

传统算法: 如之前提到的差分法、阈值分割、Blob分析等。这些算法成熟、快速,对于规则、高对比度的缺陷非常有效。

AI深度学习算法(核心竞争力): 这是现代智能AOI系统的趋势和核心。

工作原理: 使用大量标注好的“好”晶圆和“坏”晶圆图像去训练一个深度神经网络模型。

优势:

高检出率,低误报率: 能学会在复杂的电路背景中识别出真正的缺陷,极大降低将正常图案误判为缺陷的概率。

适应性强: 对于新的缺陷类型,通过增加样本重新训练即可适应,无需像传统算法那样重写复杂规则。

分类精准: 能够非常准确地对缺陷进行分类(如区分是颗粒还是划痕,是哪种刻蚀残留等)。

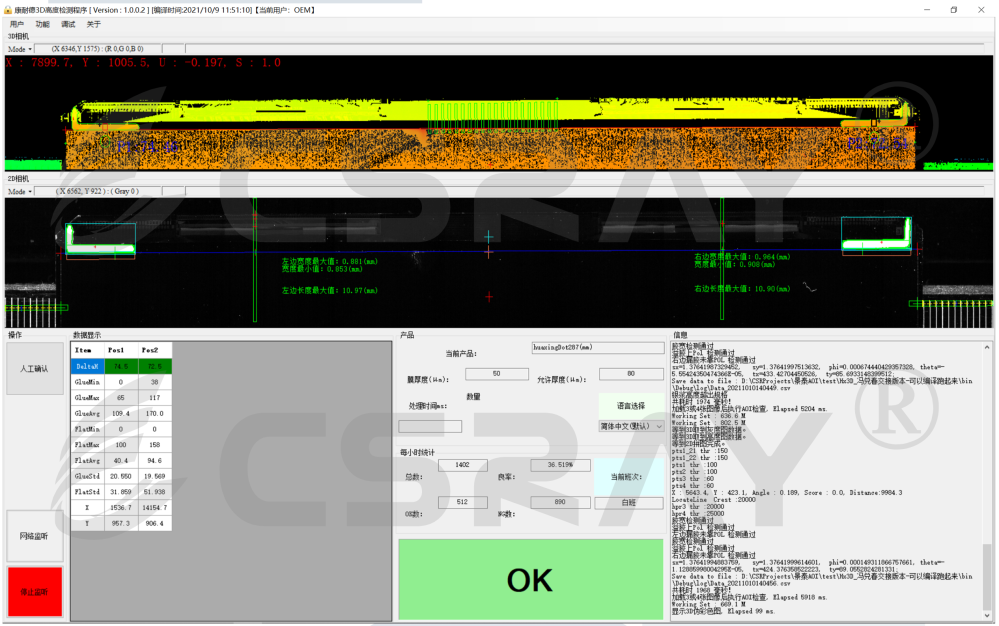

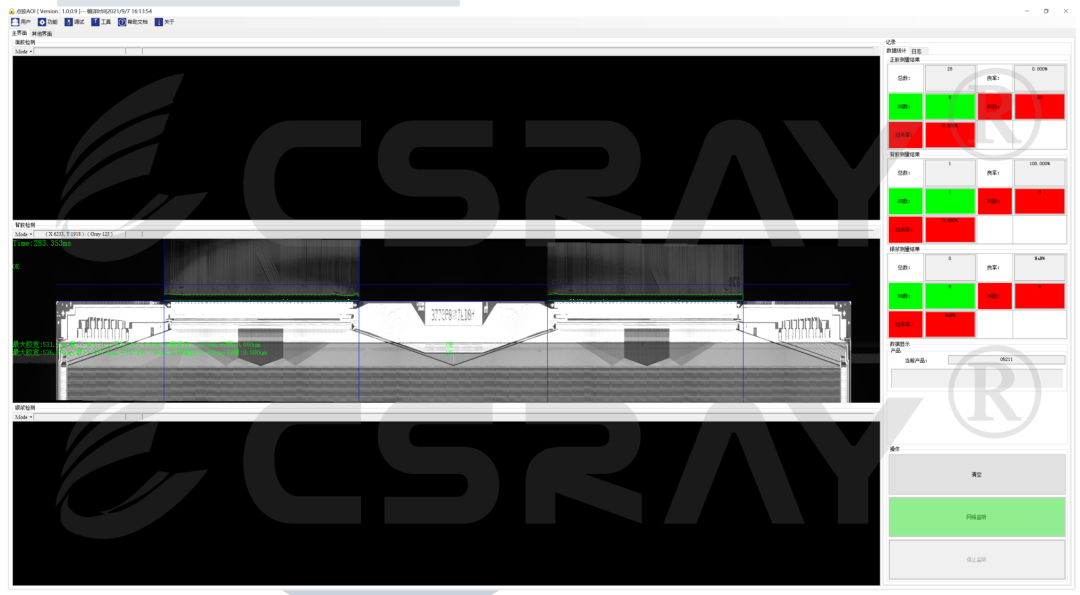

用户界面与数据管理系统:

可视化缺陷地图: 在晶圆图上直观显示所有缺陷的位置和类型。

SPC统计分析: 生成各种统计图表,监控工艺过程的稳定性和趋势。

与MES/EAP集成: 与工厂的制造执行系统和设备自动化程序通信,实现全自动化的生产流程和数据追溯。

三、 康耐德智能这类国内厂商的可能优势与特点

作为中国本土的视觉检测公司,在面对国际巨头(如KLA、Applied Materials)的竞争时,康耐德智能可能会突出以下优势:

1. 深度定制化与快速响应:

能够更紧密地贴合国内芯片制造厂(如中芯国际、长江存储等)的特定工艺和需求,提供高度定制化的解决方案。

服务响应速度快,现场支持及时,沟通障碍少。

2. 成本优势:

在保证性能接近的前提下,可能具有更有竞争力的价格,有助于降低国内芯片制造商的设备投资成本。

3. AI算法的本土化创新:

国内在AI应用领域非常活跃,康耐德智能可能在其软件中集成了自研的、针对中国半导体工艺特点优化的深度学习算法,这在处理某些特定缺陷时可能表现更佳。

4. 供应链安全与自主可控:

在中美科技竞争的背景下,国产设备的重要性日益凸显。使用康耐德智能的AOI系统有助于国内芯片制造商构建更安全、自主可控的供应链。

5. 全流程覆盖能力:

可能不仅提供单一的AOI设备,还致力于提供从前道(芯片制造)到后道(封装测试)的多种视觉检测方案,形成完整的产品线。

四、 典型工作流程(与之前所述类似,但强调智能化)

1. 上料与校准

2. 高速高精度扫描

3. 智能图像分析: 核心环节。 系统并行运行传统算法和AI算法,对图像进行综合分析。AI模型在这里起到“专家”判定的作用,极大地提升了准确率。

4. 结果生成与决策: 实时生成缺陷地图和报告,并自动做出Pass/Fail判断。

5. 数据反馈与工艺控制: 将缺陷数据上传至工厂级数据库,用于工艺工程师进行根因分析和工艺优化,形成闭环质量控制。

总结

“康耐德智能晶圆自动光学检测”代表了一家中国本土公司利用先进的机器视觉和人工智能技术,为半导体制造这一核心产业提供关键质量控制工具的实践。它不仅仅是替代人眼的自动化设备,更是一个集成了精密机械、光学成像、高速运算和智能算法的复杂系统。其发展水平是衡量中国半导体设备产业自主创新能力的重要标志之一。随着国内芯片产业的飞速发展,这类智能AOI系统的需求和重要性只会越来越高。

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项

2026-01-03

康耐德智能CCD视觉检测系统的操作流程与注意事项是一套标准化、严谨的作业规范。

康耐德智能FPC点胶胶路视觉引导

2026-01-02

康耐德智能FPC点胶胶路视觉引导

2026-01-02

这通常是柔性电路板(FPC)自动化生产线上,通过机器视觉系统来精确定位、识别和引导点胶路径的核心技术。

FPC点胶宽度视觉检测系统

2025-12-28

FPC点胶宽度视觉检测系统

2025-12-28

FPC点胶宽度视觉检测系统 属于视觉检测/测量范畴,其核心目的是对点胶工艺的结果(胶路的宽度、高度、连续性、位置等)进行自动化、高精度的量化检测,以确保产品质量和工艺稳定性。

FPC点胶胶路纠偏视觉系统

2025-12-28

FPC点胶胶路纠偏视觉系统

2025-12-28

该系统旨在解决柔性电路板点胶过程中,因FPC来料位置偏差、治具装夹误差、热膨胀变形等因素导致的点胶路径不准确问题。通过机器视觉实时“看”到FPC上的基准特征,并与预设的“理论位置”进行比对,计算出偏移量(X, Y, θ),然后动态修正点胶头的运动路径,确保胶水精确涂敷在目标位置上。

官方公众号

官方公众号 官方抖音号

官方抖音号Copyright © 2022 东莞康耐德智能控制有限公司版权所有.机器视觉系统 粤ICP备2022020204号-1 联系我们 | 网站地图