确保每一瓶药品的标签信息100%正确、外观100%符合标准,实现零缺陷出厂,满足GMP(药品生产质量管理规范)的严格要求。

主要检测缺陷类型

1. 印刷与外观缺陷:

错标/混标:标签内容与产品不符。

印刷缺陷:脏污、划伤、墨迹、漏印、色差。

材料缺陷:褶皱、气泡、破损、边缘翘起。

异物:标签上粘有毛发、纤维等。

2. 贴标工艺缺陷:

贴歪/倾斜:标签角度超出公差。

错位:标签高度位置不正确。

褶皱/气泡:在贴标过程中产生。

漏贴:瓶身无标签。

3. 信息识别与核对缺陷:

文字/数字错误:生产批号、有效期、药品名称等印刷错误或模糊。

条码/二维码缺陷:无法识读、数据错误、等级不达标(如对比度、畸变)。

信息不一致:瓶身标签、包装盒、说明书之间的信息不匹配。

软件与算法流程

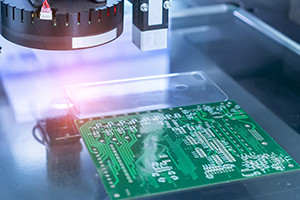

1. 图像采集与预处理:

相机在精确位置触发拍照。

图像预处理:滤波去噪、对比度增强、 ROI(感兴趣区域)提取。

2. 核心检测算法:

定位与分割:使用模板匹配、Blob分析或深度学习定位标签区域。

字符识别:使用OCR引擎读取批号、有效期,并与MES系统下发的数据进行比对。

条码/二维码识别:专用读码器引擎,验证数据正确性和可读性。

几何测量:测量标签的四个边角到瓶边距离,计算倾斜角度和错位量。

缺陷检测:

传统算法:阈值分割、边缘检测、纹理分析(如灰度共生矩阵)来检测污点、褶皱、气泡。

深度学习(AI):使用卷积神经网络训练缺陷分类模型(如分类:好品、褶皱、脏污、破损),尤其擅长处理复杂、不规则的缺陷,适应性强。

颜色校验:在特定色温光源下,比对标签主色调与标准色板的差异。

3. 判断与决策:

每个检测项目设置独立的合格/不合格阈值。

综合所有工位的检测结果,给出最终OK/NG判断。

关键优势与GMP合规性

100%全检:替代人工抽检,消除疲劳和主观性误差。

高速度高精度:适应高速生产线(如每分钟数百瓶),检测精度可达±0.1mm。

数据追溯:完整的检测日志和图像存档,满足GMP对数据完整性的要求。

灵活可配置:配方管理,可快速切换不同药品的检测参数。

网络化集成:可与MES、ERP系统对接,实现生产信息闭环。

实施挑战与注意事项

瓶身差异:玻璃瓶、塑料瓶(透明/不透明)的反光特性不同,需要定制化照明方案。

标签多样性:不同尺寸、材质(纸质、箔膜)、颜色的标签需分别建模。

环境干扰:工厂震动、环境光变化需通过硬件隔离和软件算法克服。

算法鲁棒性:避免过检(将合格品判为不合格)和漏检(缺陷未检出),需要通过大量样本反复调试。

验证与维护:系统上线前需进行严格的IQ/OQ/PQ验证。定期进行校准和维护。

一个成功的瓶装药品标签视觉检测系统,是精密硬件、智能算法与严谨工艺的深度结合。它不仅是质量控制的“火眼金睛”,更是药企实现智能化、数字化生产,保障患者用药安全的核心装备之一。在项目启动时,强烈建议与专业的机器视觉集成商合作,进行详细的 “概念验证” ,以确保最终方案的可行性与可靠性。

官方公众号

官方公众号 官方抖音号

官方抖音号